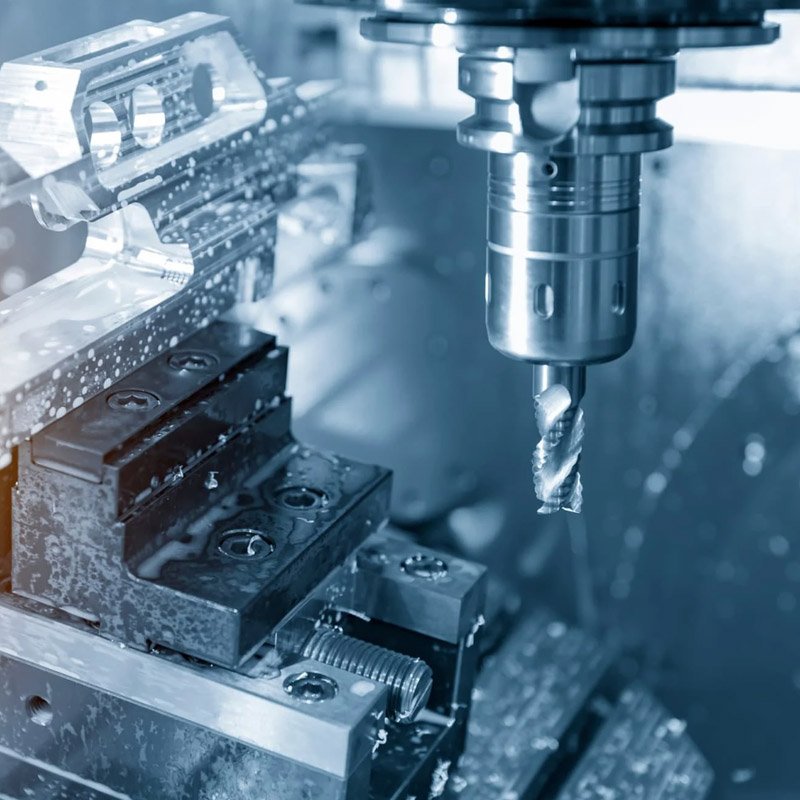

Spannfähigkeiten in der CNC-Bearbeitung

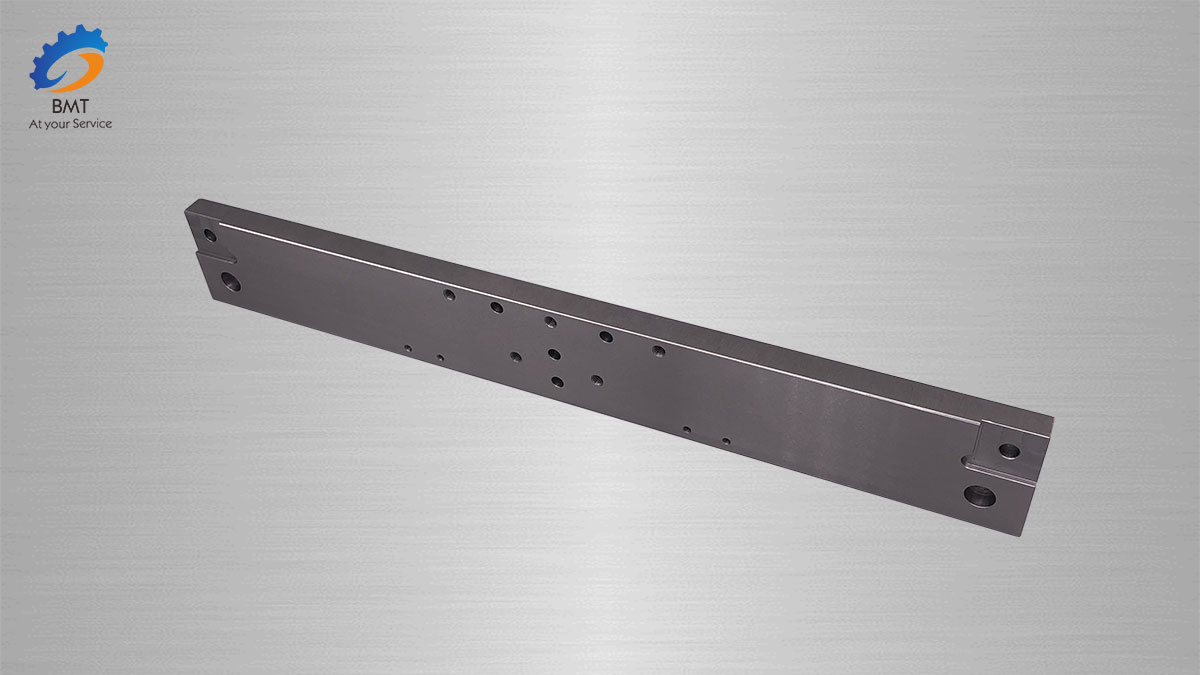

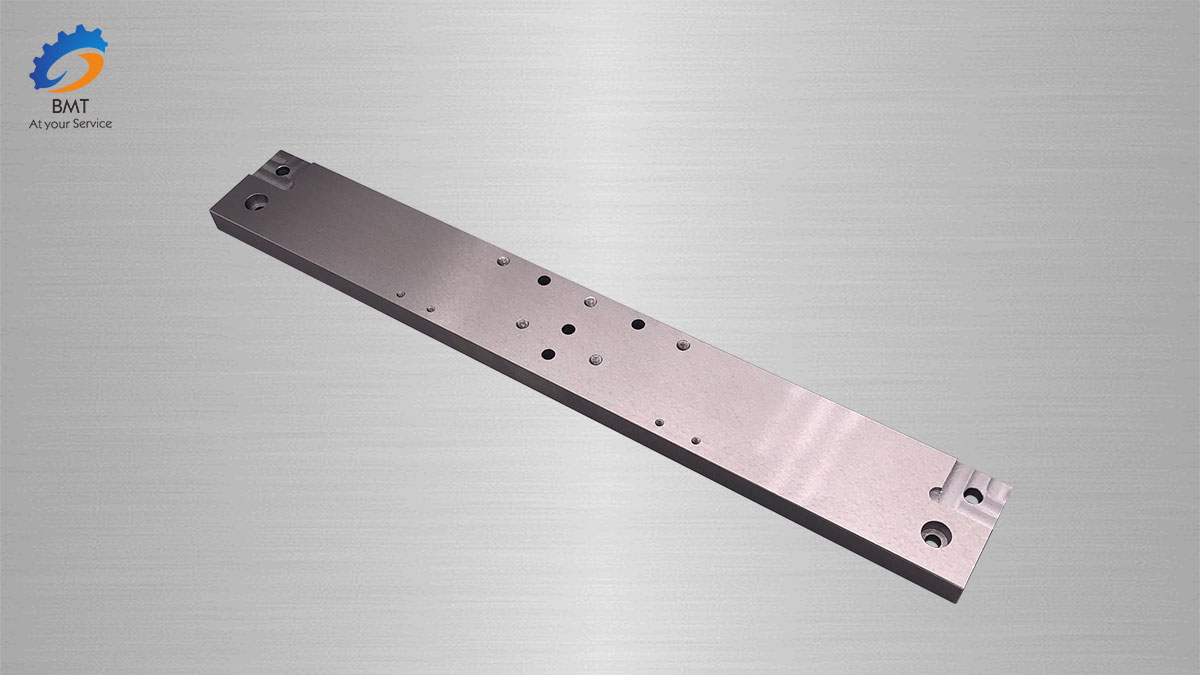

Bearbeitungsteilspannung:

Das Grundprinzip der Faltpositionierungsinstallation

Bei der Bearbeitung von Teilen auf einer CNC-Werkzeugmaschine besteht das Grundprinzip der Positionierung und Installation darin, einen angemessenen Positionierungsbezugspunkt und Spannplan zu wählen.Achten Sie bei der Auswahl auf folgende Punkte:

1. Streben Sie nach einem einheitlichen Maßstab für Design-, Prozess- und Programmierberechnungen.

2. Minimieren Sie die Anzahl der Spannvorgänge und bearbeiten Sie alle zu bearbeitenden Flächen nach dem einmaligen Positionieren und Spannen so weit wie möglich.

3. Vermeiden Sie die Verwendung maschinenbesetzter manueller Einstellverfahren, um die Wirksamkeit von CNC-Werkzeugmaschinen voll auszuschöpfen.

Die Grundprinzipien des Faltens und Auswählens von Vorrichtungen

Die Merkmale der CNC-Bearbeitung stellen zwei grundlegende Anforderungen an die Vorrichtung dar: Zum einen muss sichergestellt werden, dass die Koordinatenrichtung der Vorrichtung relativ zur Koordinatenrichtung der Werkzeugmaschine festgelegt ist.Die andere besteht darin, die Größenbeziehung zwischen den Teilen und dem Maschinenkoordinatensystem zu koordinieren.Darüber hinaus sollten folgende Punkte berücksichtigt werden:

1. Wenn die Teilemenge nicht groß ist, sollten so weit wie möglich modulare Vorrichtungen, verstellbare Vorrichtungen und andere allgemeine Vorrichtungen verwendet werden, um die Produktionsvorbereitungszeit zu verkürzen und Produktionskosten zu sparen.

2. Erwägen Sie bei der Massenproduktion nur den Einsatz spezieller Vorrichtungen und streben Sie eine einfache Struktur an.

3. Das Be- und Entladen von Teilen sollte schnell, bequem und zuverlässig erfolgen, um die Maschinenstoppzeit zu verkürzen.

4. Die Teile auf der Vorrichtung dürfen die Bearbeitung der Oberfläche der Teile durch die Werkzeugmaschine nicht behindern, d. h. die Vorrichtung sollte geöffnet werden und ihre Positionierungs- und Klemmmechanismuskomponenten dürfen das Messer während der Bearbeitung nicht beeinträchtigen (z. B. durch Kollisionen). , usw.).

Bearbeitungsfehler

Die numerische Steuerung des Bearbeitungsfehlers besteht aus Programmierfehlern, Bearbeitungsfehlern, Maschinenfehlern der Maschine, behobenen Positionierungsfehlern, Werkzeugeinstellungsfehlern und anderen Fehlern.

1. Der Programmierfehler setzt sich aus dem Näherungsfehler δ und dem Rundungsfehler zusammen.Der Approximationsfehler δ entsteht bei der Approximation einer nicht kreisförmigen Kurve mit einem geraden Streckenabschnitt oder einem Kreisbogenabschnitt, wie in Abbildung 1.43 dargestellt.Der Rundungsfehler ist der Fehler, der durch das Runden des Koordinatenwerts auf einen ganzzahligen Impulsäquivalentwert während der Datenverarbeitung entsteht.Das Impulsäquivalent bezieht sich auf die Verschiebung jedes Einheitsimpulses entsprechend der Koordinatenachse.CNC-Werkzeugmaschinen mit normaler Präzision haben im Allgemeinen einen Impulsäquivalentwert von 0,01 mm;Präzisere CNC-Werkzeugmaschinen haben einen Impulsäquivalentwert von 0,005 mm oder 0,001 mm usw.

2. Der Fehler der Werkzeugmaschine wird durch den Fehler des CNC-Systems und des Vorschubsystems verursacht.

3. Der Positionierungsfehler wird immer dann verursacht, wenn das Werkstück auf der Vorrichtung positioniert ist und die Vorrichtung auf der Werkzeugmaschine positioniert ist.

4. Bei der Bestimmung der relativen Position des Werkzeugs und des Werkstücks wird ein Fehler bei der Werkzeugeinstellung erzeugt.