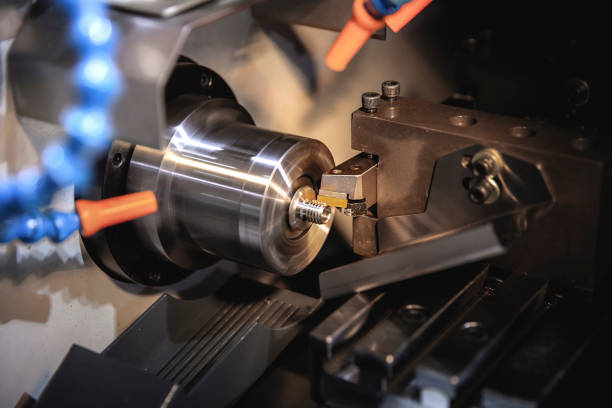

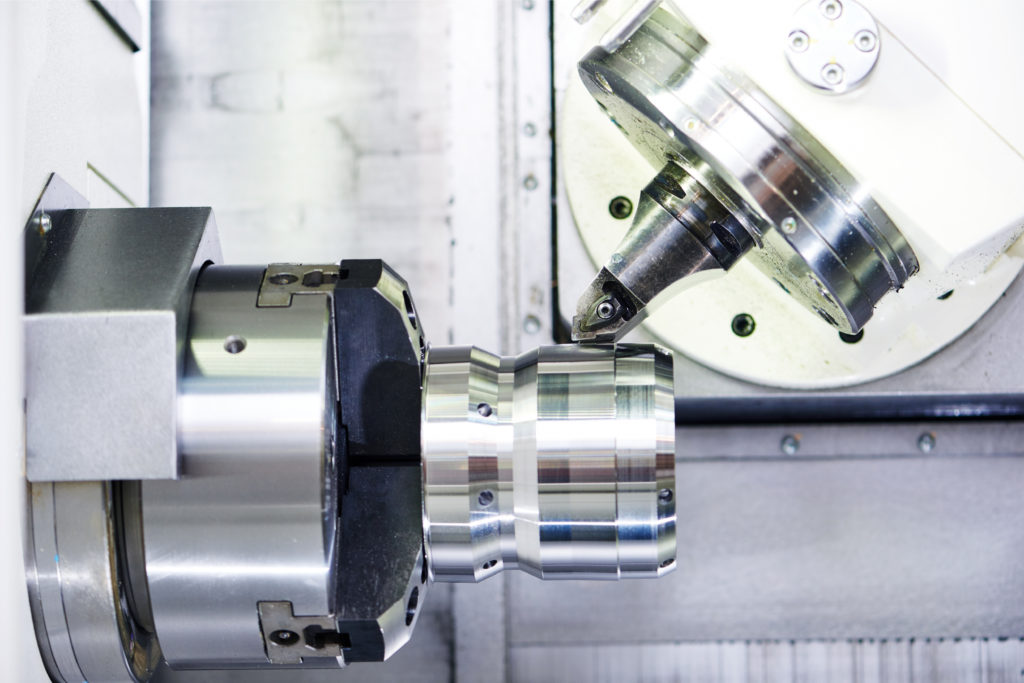

Im immer größer werdenden Zeitalter der Präzisionstechnik, CNCBearbeitungist zur bevorzugten Methode für die Herstellung maßgeschneiderter Teile geworden. Ein entscheidender Aspekt, der im Herstellungsprozess gleichermaßen Beachtung erfordert, ist die Endbearbeitung bzw. Oberflächenbehandlung dieser Teile. Eloxieren, eine weit verbreitete Oberflächenbehandlungsmethode, gewinnt aufgrund ihrer Fähigkeit, sowohl die Haltbarkeit als auch die Ästhetik von CNC-bearbeiteten Teilen zu verbessern, an Bedeutung. Beim Eloxieren handelt es sich um einen elektrochemischen Prozess, bei dem die Teile in eine Elektrolytlösung getaucht und mit elektrischem Strom durchströmt werden. Dadurch bildet sich eine kontrollierte Oxidschicht auf der Metalloberfläche, was zu einer verbesserten Korrosions- und Verschleißfestigkeit führt.

CNC-bearbeitete Teilewerden typischerweise mit Aluminium eloxiert, da es sich um ein weit verbreitetes und leicht bearbeitbares Material handelt. Die Vorteile des Eloxierens von CNC-bearbeiteten Teilen können nicht genug betont werden. Erstens stellt die eloxierte Schicht eine zusätzliche Barriere gegen Korrosion dar und schützt die Teile vor den schädlichen Auswirkungen von Feuchtigkeit und korrosiven Substanzen. Dies ist besonders wichtig für Komponenten, die in Branchen wie der Automobil-, Luft- und Raumfahrt- und Schifffahrtsindustrie eingesetzt werden, wo die Belastung durch raue Umgebungen an der Tagesordnung ist. Eloxieren bietet einen Schutzschild, der die Lebensdauer der Teile verlängert und die Notwendigkeit einer häufigen Wartung oder eines häufigen Austauschs verringert.

Zweitens verbessert das Eloxieren die Verschleißfestigkeit von CNC-bearbeiteten Teilen erheblich. Die während des Prozesses gebildete Oxidschicht wirkt als besonders harte Beschichtung, wodurch die Teile widerstandsfähiger gegen Abrieb werden und Oberflächenschäden minimiert werden. Dies ist besonders wichtig fürKomponentenbei hoher mechanischer Beanspruchung oder im Hochleistungseinsatz, da die Eloxierung ihre Haltbarkeit und Lebensdauer deutlich erhöht. Neben den funktionalen Vorteilen bringt das Eloxieren auch ästhetische Vorteile für CNC-bearbeitete Teile. Die eloxierte Schicht kann in verschiedenen Farben eingefärbt werden, was Designern und Kunden eine große Auswahl bietet. Dies eröffnet Möglichkeiten, das Erscheinungsbild von Teilen individuell anzupassen, ihre optische Attraktivität zu verbessern und ihnen eine nahtlose Integration in verschiedene Produktdesigns zu ermöglichen.

Ob kräftiges Rot oder schlichtes Schwarz,Eloxierenermöglicht die Erstellung optisch ansprechender Teile, die zur Gesamtästhetik des Endprodukts beitragen. Darüber hinaus eignet sich das Eloxieren gut für zusätzliche Veredelungsoptionen wie Lasergravur und Siebdruck. Diese Techniken können verwendet werden, um Logos, Seriennummern oder kundenspezifische Designs auf der eloxierten Oberfläche hinzuzufügen und so die Marken- oder Identifikationsaspekte von CNC-bearbeiteten Teilen weiter zu verbessern. Das Ergebnis ist ein personalisiertes und professionelles Finish, das dem Produkt einen Mehrwert verleiht und es von der Konkurrenz abhebt.

Eloxieren von Teilen während derCNC-Bearbeitungsprozessist nicht ohne Herausforderungen. Während der Entwurfsphase müssen besondere Überlegungen angestellt werden, um etwaige Dimensionsänderungen zu berücksichtigen, die aufgrund des Eloxierungsprozesses auftreten können. Durch Eloxieren können sich die Abmessungen der Teile leicht vergrößern. Daher müssen die richtigen Toleranzen berücksichtigt werden, um eine perfekte Passform zu gewährleisten. Zusammenfassend lässt sich sagen, dass das Eloxieren von CNC-bearbeiteten Teilen zahlreiche Vorteile bietet, sowohl hinsichtlich der Funktionalität als auch der Ästhetik. Die zusätzliche Korrosionsbeständigkeit, die verbesserte Verschleißfestigkeit und das anpassbare Erscheinungsbild machen das Eloxieren zu einer bevorzugten Wahl für Hersteller und Kunden gleichermaßen. Während die CNC-Bearbeitung weiter voranschreitet, wird das Eloxieren wahrscheinlich ein integraler Bestandteil des Herstellungsprozesses bleiben und die Herstellung hochwertiger, langlebiger und optisch ansprechender Teile gewährleisten.

Zeitpunkt der Veröffentlichung: 30. Okt. 2023