Wie istCNC-BearbeitungGehen Sie vor kurzem?

Derzeit sind bei der Bearbeitung von mechanischen Präzisionsteilen die für die Bearbeitung von Edelstahl geeigneten Werkzeugmaterialien Schnellarbeitsstahl und Hartmetall. Schnellarbeitsstahlfräser sind einfach herzustellen, kostengünstig, scharf und haben eine gute Zähigkeit, weisen jedoch eine geringe Verschleißfestigkeit auf. Der Herstellungsprozess von Hartmetallfräsern ist komplex und kostspielig und weist unter Hochgeschwindigkeitsschneidbedingungen eine gute Verschleißfestigkeit auf, was der Stabilität der Maßgenauigkeit bei der Bearbeitung von Präzisionsmechanikteilen zuträglich ist.

Unter vollständiger Berücksichtigung der Merkmale der CNC-Bearbeitung und der Produktionsökonomie können folgende Grundsätze übernommen werden: Verwenden Sie zum Schlichten Hochleistungs-Schnellarbeitsstahlfräser, da die Klingen von Hochleistungs-Schnellarbeitsstahlfräsern relativ scharf sind. Die Grobbearbeitung erfordert eine geringe Genauigkeit der Werkzeugeinstellung, eine einfache Werkzeugeinstellung, kurze Nebenzeit und niedrige Produktionskosten. Verwenden Sie beim Schlichten hochpräzise beschichtete Hartmetall-Schaftfräser, die mit hoher Geschwindigkeit schneiden und eine kontinuierliche und stabile Bearbeitungsgenauigkeit gewährleisten könnenPräzisionsmechanische Teile. Unter normalen Umständen können Dutzende oder sogar Hunderte von Produkten fertiggestellt werden.

Auswahl der geometrischen Parameter des Werkzeugs: Bei der Auswahl eines Werkzeugs aus dem vorhandenen Bestand müssen hauptsächlich geometrische Parameter wie die Anzahl der Zähne, der Spanwinkel und der Schaufelschrägungswinkel berücksichtigt werden. Beim Endbearbeitungsprozess können sich die Edelstahlspäne nicht leicht wellen. Um eine reibungslose Spanabfuhr zu gewährleisten und sich positiv auf die Bearbeitung von mechanischen Präzisionsteilen aus Edelstahl auszuwirken, sollte ein Werkzeug mit einer geringen Zähnezahl und einer großen Spantasche gewählt werden.

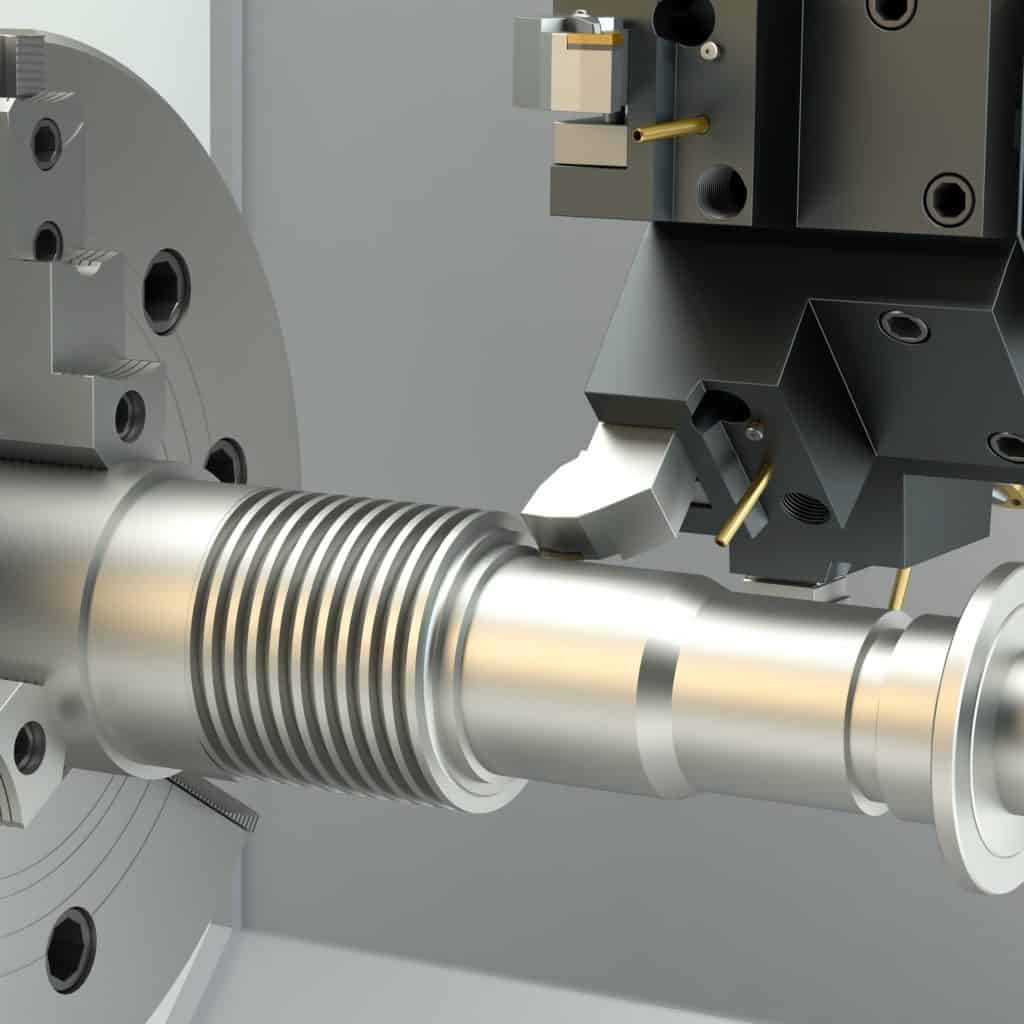

Wenn der Spanwinkel jedoch zu groß ist, verringert sich die Festigkeit und Verschleißfestigkeit der Schneidkante des Werkzeugs. Im Allgemeinen sollte ein Schaftfräser mit einem normalen Spanwinkel von 10–20 Grad gewählt werden. Der Spiralwinkel hängt eng mit dem tatsächlichen Spanwinkel des Werkzeugs zusammen. Bei der Bearbeitung von Edelstahl kann die Verwendung eines Fräsers mit großem Spiralwinkel zu einer geringen Schnittkraft führenPräzisionsbearbeitungProzess und die Bearbeitung ist stabil.

Die Oberflächenqualität des Werkstücks ist hoch und der Spiralwinkel beträgt im Allgemeinen 35°-45°. Aufgrund der schlechten Schnittleistung, der hohen Schnitttemperatur und der kurzen Standzeit von Edelstahlmaterialien. Daher sollte der Schnittverbrauch beim Fräsen von Edelstahl geringer sein als der von gewöhnlichem Kohlenstoffstahl.

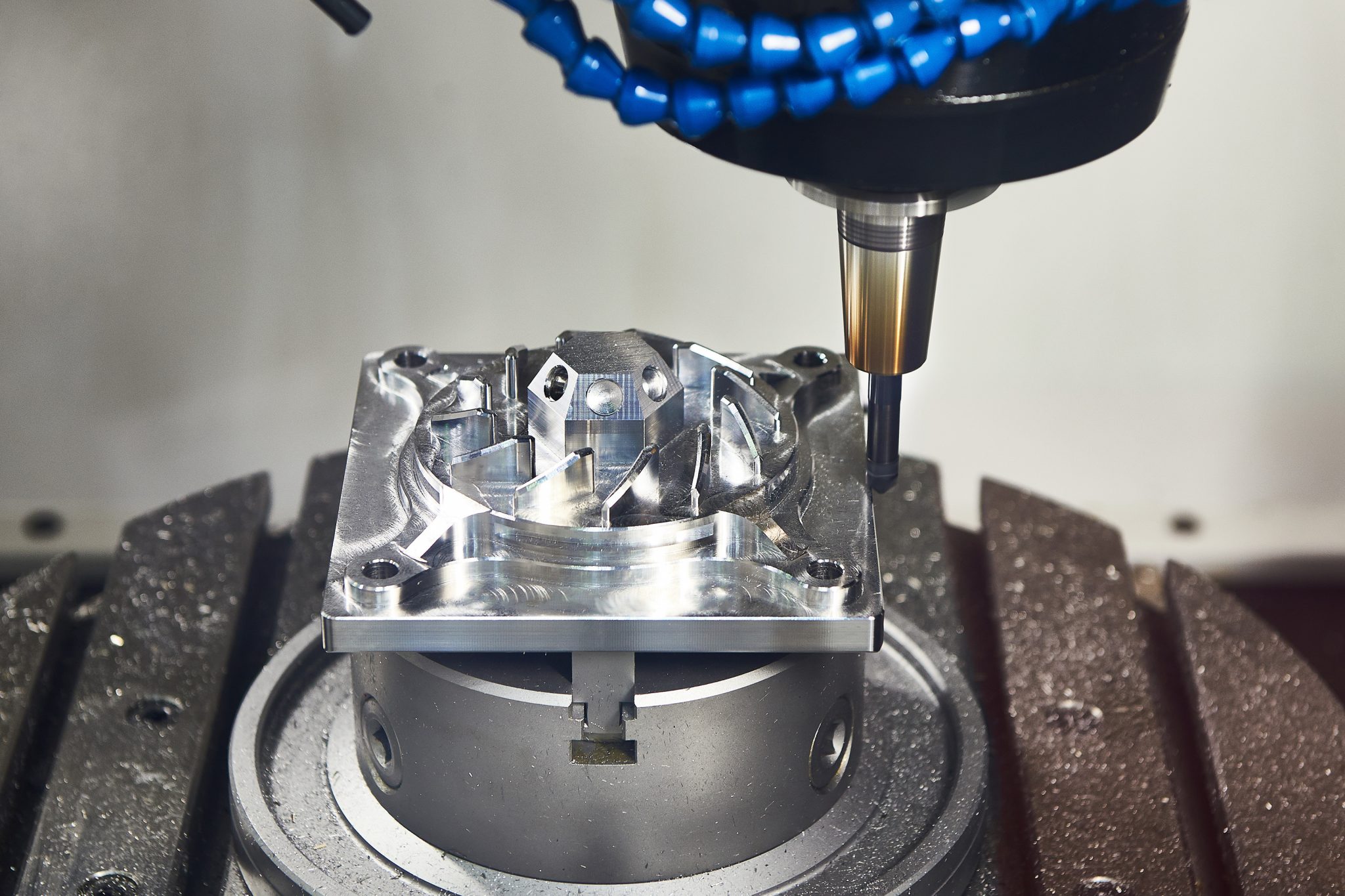

Eine ausreichende Kühlung und Schmierung kann die Standzeit von Werkzeugen erheblich verlängern und die Oberflächenqualität von mechanischen Präzisionsteilen nach der Bearbeitung verbessern. In der tatsächlichen Produktion kann als Kühlmittel spezielles Edelstahl-Schneidöl und die Wasserauslassfunktion des Hochdruckzentrums der Werkzeugmaschinenspindel ausgewählt werden. Das Schneidöl wird zur Zwangskühlung und Schmierung mit hohem Druck auf den Schneidbereich gesprüht, um eine gute Kühl- und Schmierwirkung zu erzielen.

As PräzisionsbearbeitungsunternehmenDie Genauigkeit von Teilen und Komponenten wird weiter verbessert, die CNC-Bearbeitung spielt im gesamten Produktionsprozess eine immer wichtigere Rolle und es werden immer mehr CNC-Werkzeugmaschinen angeschafft, was auch zu einer Reihe von Problemen führt, die dringend gelöst werden müssen. . Im Prozess der feinmechanischen Teilebearbeitung spielen Schneidwerkzeuge als wichtiges Hilfswerkzeug für die Teilnahme an Fertigungsaktivitäten eine große Rolle für die Produktivität von CNC-Werkzeugmaschinen und die Präzision und Genauigkeit der Präzisionsteilbearbeitung und -herstellung, insbesondere in zunehmendem Maße Anzahl CNC-Werkzeugmaschinen. Um die Nachteile der dezentralen Verwaltung zu beseitigen, die Effizienz der Bearbeitung von Präzisionsmechanikteilen zu verbessern und die Betriebskosten zu senken, ist die Anzahl der Werkzeuge enorm. Dann müssen die Tools zentral verwaltet werden.

Zeitpunkt der Veröffentlichung: 15. März 2021