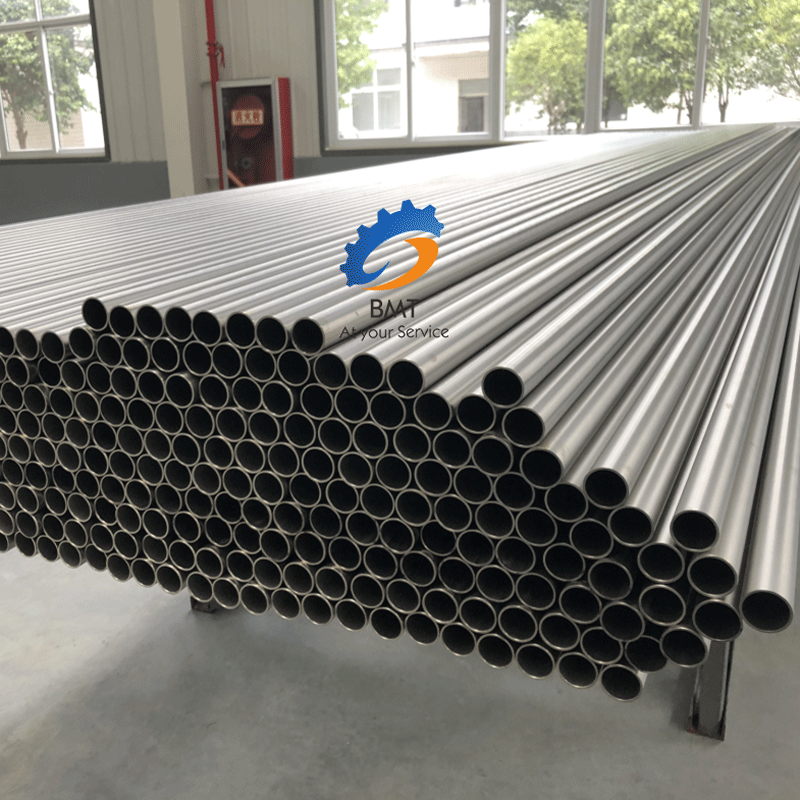

Innovative Bearbeitungstechniken im Bereich kundenspezifischer Titanschäfte haben mit der Einführung von einen bedeutenden Schritt nach vorne gemachtCNC-Bearbeitung. Durch die Kombination von Vielseitigkeit und Präzision hat diese Spitzentechnologie den Herstellungsprozess revolutioniert und die Qualität von Titanschäften verbessert, wodurch sie in zahlreichen Branchen immer beliebter werden. Die speziell mittels CNC-Bearbeitung gefertigten Titan-Gr2-Schäfte bieten beispiellose Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Titan, das bereits für seine leichten Eigenschaften bekannt ist, wird jetzt durch fortschrittliche Maschinen weiter optimiert, um die Leistung zu steigern.

Dies hat Industrien, die ihre Produkte und Prozesse verbessern möchten, neue Möglichkeiten eröffnet, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Verteidigung. Einer der Hauptvorteile vonCNC-Bearbeitungist seine hohe Genauigkeit. Das computergestützte System kann Titan-Gr2-Schäfte mit unglaublich engen Toleranzen herstellen und so ein konsistentes und präzises Endprodukt gewährleisten.

Diese Genauigkeit ist besonders wichtig für Anwendungen, die eine nahtlose Integration erfordern, wie z. B. Luft- und Raumfahrtkomponenten oder chirurgische Instrumente. Die CNC-Bearbeitung eliminiert menschliches Versagen, was zu Wellen führt, die perfekt in komplexe Systeme passen, was letztendlich die Gesamteffizienz erhöht und das Ausfallrisiko verringert.

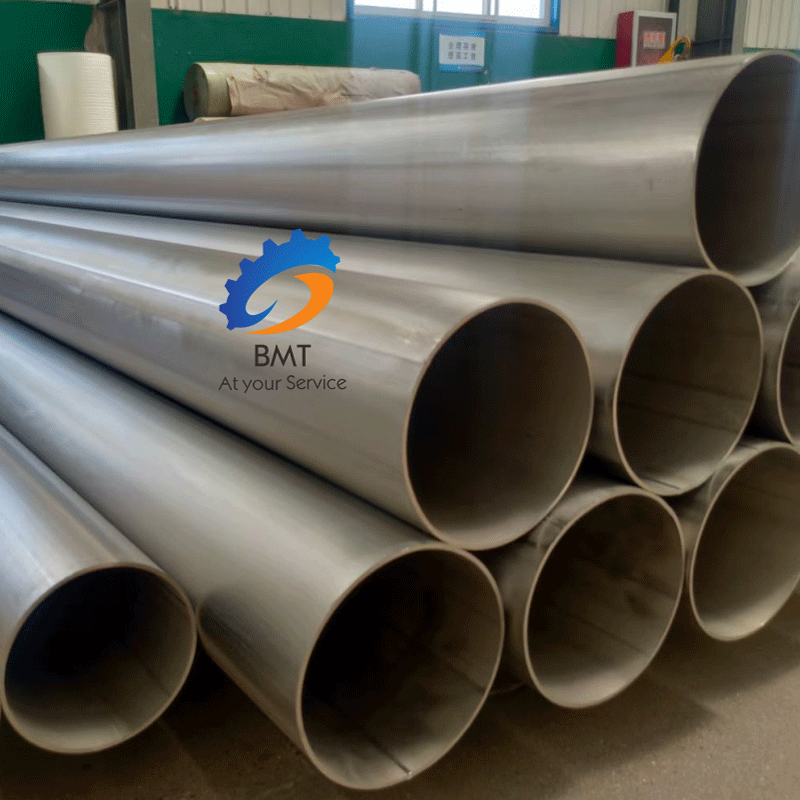

Darüber hinaus ist die Anpassbarkeit vonCNC-Bearbeitungermöglicht die Herstellung von Titan-Gr2-Schäften in einer Vielzahl komplizierter Formen und Größen. Bisher waren Hersteller bei der Erstellung komplexer Designs aufgrund der Einschränkungen traditioneller Bearbeitungsmethoden mit Einschränkungen konfrontiert. Die CNC-Bearbeitung hat jedoch endlose Möglichkeiten eröffnet und ermöglicht die Herstellung von Wellen mit komplizierten Geometrien, Innengewinden und sogar Hohlkernen. Diese Vielseitigkeit ermöglicht es Designern und Ingenieuren, die Grenzen der Innovation zu erweitern und Produkte zu entwickeln, die für ihre spezifischen Anwendungen optimiert sind. Die Wirkung maßgeschneiderter Titan-Gr2-Schäfte geht weit über die verbesserte Leistung hinaus. Durch den Einsatz von CNC-Bearbeitung können Hersteller erhebliche Kosteneinsparungen und kürzere Durchlaufzeiten erzielen.

Durch den automatisierten Charakter von CNC-Maschinen entfallen zeitaufwändige manuelle Prozesse, was zu schnelleren Produktionszyklen führt. Darüber hinaus minimiert die Präzision dieser Maschinen die Materialverschwendung und führt so zu einer kostengünstigen Produktion. Diese Erschwinglichkeit hat in Kombination mit der gestiegenen Nachfrage nach leichten und langlebigen Komponenten zu einem Anstieg der Titan-Gr2-Schäfte geführt. Darüber hinaus hat die Einführung der CNC-Bearbeitung auch positive Auswirkungen auf die Umwelt. Herkömmliche Bearbeitungsmethoden erzeugen eine erhebliche Menge an Abfallmaterial, was zu einer erhöhten Umweltverschmutzung und Ressourcenverknappung führt. Die CNC-Bearbeitung reduziert diesen Abfall erheblich, da eine präzise Materialentfernung erforderlich ist und nur das fertige Produkt zurückbleibt. Diese Abfallreduzierung minimiert nicht nur Umweltschäden, sondern unterstützt auch nachhaltige Herstellungspraktiken und richtet Unternehmen an strenge Umweltvorschriften aus.

Insgesamt hat die Integration kundenspezifischer Titan-Gr2-Wellen und CNC-Bearbeitung den Weg für mehr Leistung, verbesserte Effizienz und geringere Kosten in mehreren Branchen geebnet. Diese hochmodernen Wellen bieten außergewöhnliche Festigkeit, Haltbarkeit und Korrosionsbeständigkeit und sind somit die ideale Wahl für Anwendungen, bei denen Präzision und Zuverlässigkeit an erster Stelle stehen. Da Hersteller weiterhin die grenzenlosen Möglichkeiten der CNC-Bearbeitung erkunden, wird erwartet, dass die Verwendung kundenspezifischer Titan-Gr2-Wellen noch weiter verbreitet wird, was Innovationen vorantreibt und Industriestandards neu definiert.

Zeitpunkt der Veröffentlichung: 07.08.2023