TitanAufgrund seiner außergewöhnlichen Festigkeit, Korrosionsbeständigkeit und seines geringen Gewichts ist es in verschiedenen Branchen ein äußerst gefragtes Material. Es wird unter anderem häufig in Luft- und Raumfahrt-, Medizin- und Automobilanwendungen eingesetzt. Wenn es darum geht, Titan zu spezifischen Bauteilen zu formen, werden häufig zwei Hauptmethoden eingesetzt: Schmieden und Gießen. Jede Methode hat ihre eigenen Vorteile und Einschränkungen, weshalb es für Hersteller von entscheidender Bedeutung ist, die Unterschiede zwischen den beiden Verfahren zu verstehen.

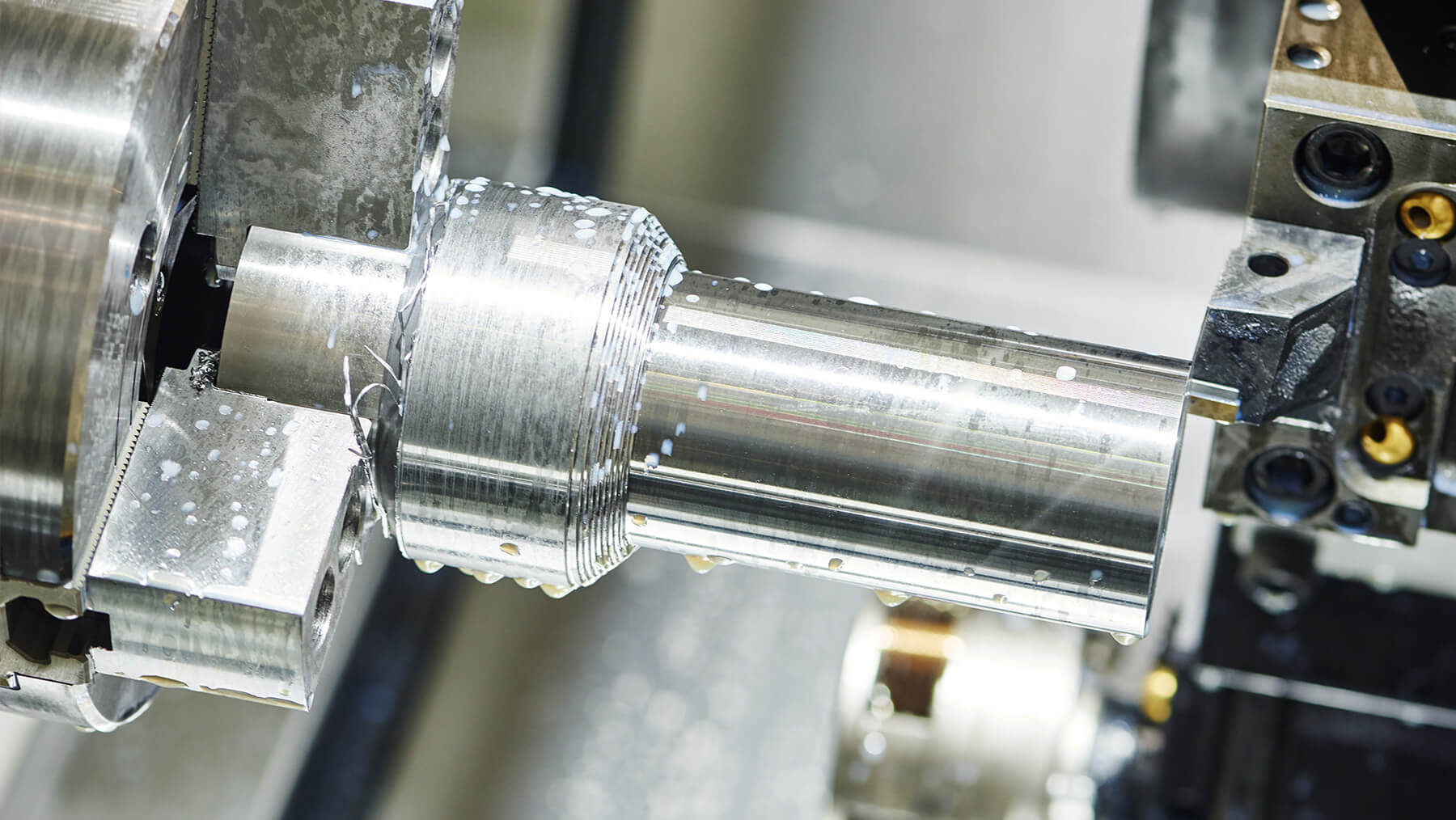

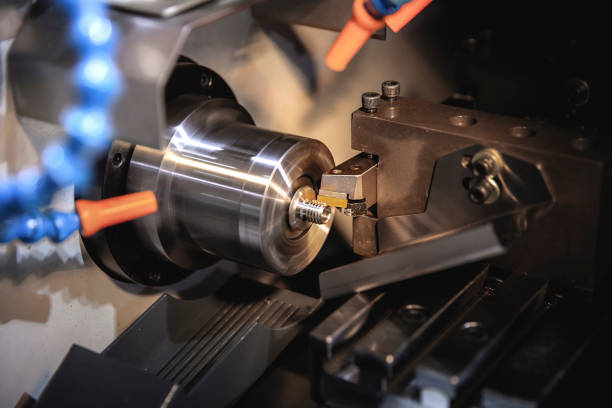

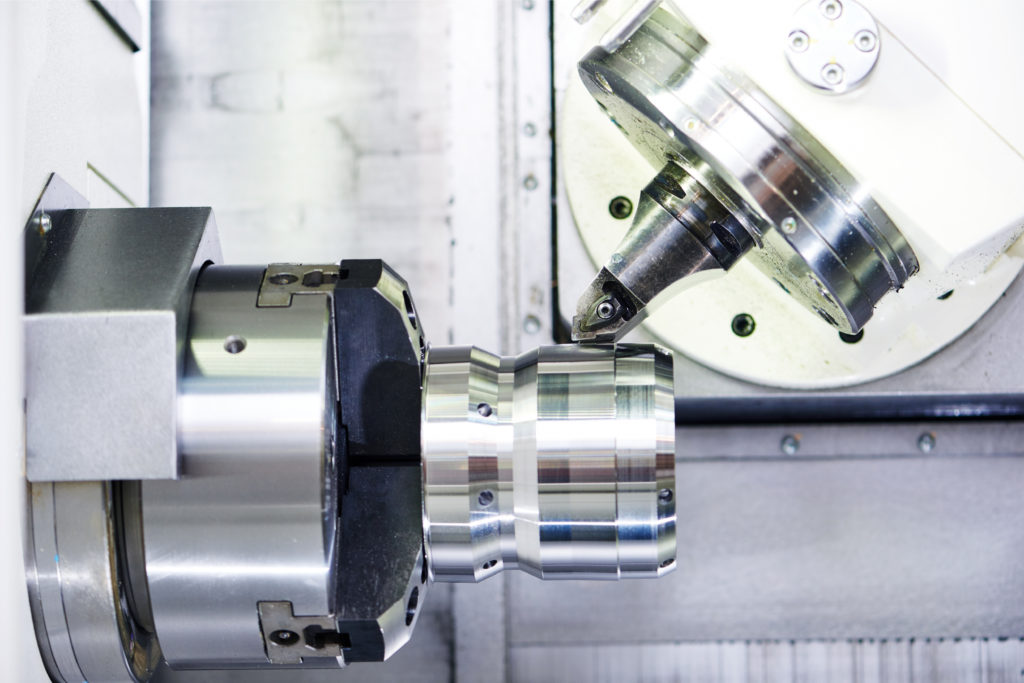

Schmieden ist ein Herstellungsprozess, bei dem Metall durch die Anwendung von Druckkräften geformt wird. Im Fall von TitanSchmiedenwird typischerweise bei hohen Temperaturen durchgeführt, um die Plastizität des Materials zu erhöhen und den Verformungsprozess zu erleichtern. Das Ergebnis ist ein Bauteil mit verbesserten mechanischen Eigenschaften, wie beispielsweise höherer Festigkeit und besserer Ermüdungsbeständigkeit. Darüber hinaus weisen geschmiedete Titanteile oft eine feinere Kornstruktur auf, was zu ihren überlegenen Leistungseigenschaften beiträgt. Beim Gießen hingegen handelt es sich um einen Prozess, bei dem geschmolzenes Metall in eine Form gegossen und in der gewünschten Form erstarren gelassen wird. Während das Gießen im Allgemeinen eine kostengünstigere Methode zur Herstellung komplexer Geometrien und großer Komponenten ist, liefert es möglicherweise nicht immer das gleiche Maß an mechanischen Eigenschaften und struktureller Integrität wie geschmiedete Titanteile. Gussteile aus Titan können eine gröbere Kornstruktur und eine höhere Porosität aufweisen, was sich auf ihre Gesamtleistung und Zuverlässigkeit auswirken kann.

Einer der Hauptunterschiede zwischen Schmieden undTitangussliegt in der Mikrostruktur des Materials. Beim Schmieden von Titan richtet der Prozess die Kornstruktur des Metalls so aus, dass sie der Form des Bauteils folgt, was zu einer gleichmäßigeren und feineren Mikrostruktur führt. Diese Ausrichtung verbessert die mechanischen Eigenschaften des Materials und macht es widerstandsfähiger gegen Ermüdung und Rissausbreitung. Im Gegensatz dazu können Gussteile aus Titan eine weniger gleichmäßige Kornstruktur aufweisen, was zu Schwankungen der mechanischen Eigenschaften führen und möglicherweise die Integrität des Bauteils beeinträchtigen kann. Ein weiterer wichtiger Aspekt ist die Menge an Materialverschwendung, die mit jedem Prozess verbunden ist.

Beim Schmieden entsteht im Allgemeinen weniger Materialabfall als beim Gießen, da das Titan durch kontrollierte Verformung in die gewünschte Form gebracht wird, anstatt das Metall zu schmelzen und zu verfestigen. Dies kann das Schmieden zu einer nachhaltigeren und kostengünstigeren Option machen, insbesondere bei hochwertigen Materialien wie Titan. Darüber hinaus sind die mechanischen Eigenschaften vongeschmiedetes TitanKomponenten sind oft vorhersehbarer und konsistenter als die von Gussteilen. Diese Vorhersagbarkeit ist in Branchen von entscheidender Bedeutung, in denen die Zuverlässigkeit und Leistung von Komponenten von größter Bedeutung sind, beispielsweise in der Luft- und Raumfahrt sowie bei medizinischen Anwendungen. Durch die Steuerung der Schmiedeprozessparameter können Hersteller die mechanischen Eigenschaften von Titankomponenten an spezifische Anforderungen anpassen und so ein höheres Maß an Qualität und Zuverlässigkeit gewährleisten.

Zusammenfassend lässt sich sagen, dass sowohl Schmieden als auch Gießen praktikable Methoden zur Formung von Titan in verschiedene Komponenten sind, von denen jede ihre eigenen Vorteile und Einschränkungen hat. Während das Gießen für die Herstellung komplexer Geometrien und großer Teile zu geringeren Kosten besser geeignet ist, bietet das Schmieden eine bessere Kontrolle über die Mikrostruktur und die mechanischen Eigenschaften des Materials, was zu Bauteilen mit höherer Festigkeit, besserer Ermüdungsbeständigkeit und verbesserter Zuverlässigkeit führt. Letztendlich hängt die Wahl zwischen Schmieden und Gießen von Titan von den spezifischen Anforderungen der Anwendung und dem gewünschten Gleichgewicht zwischen Kosten, Leistung und Nachhaltigkeit ab.

Zeitpunkt der Veröffentlichung: 22. April 2024