Fähigkeiten zur Werkzeugauswahl in der CNC-Bearbeitung

Wählen Sie Werkzeuge für das CNC-Fräsen

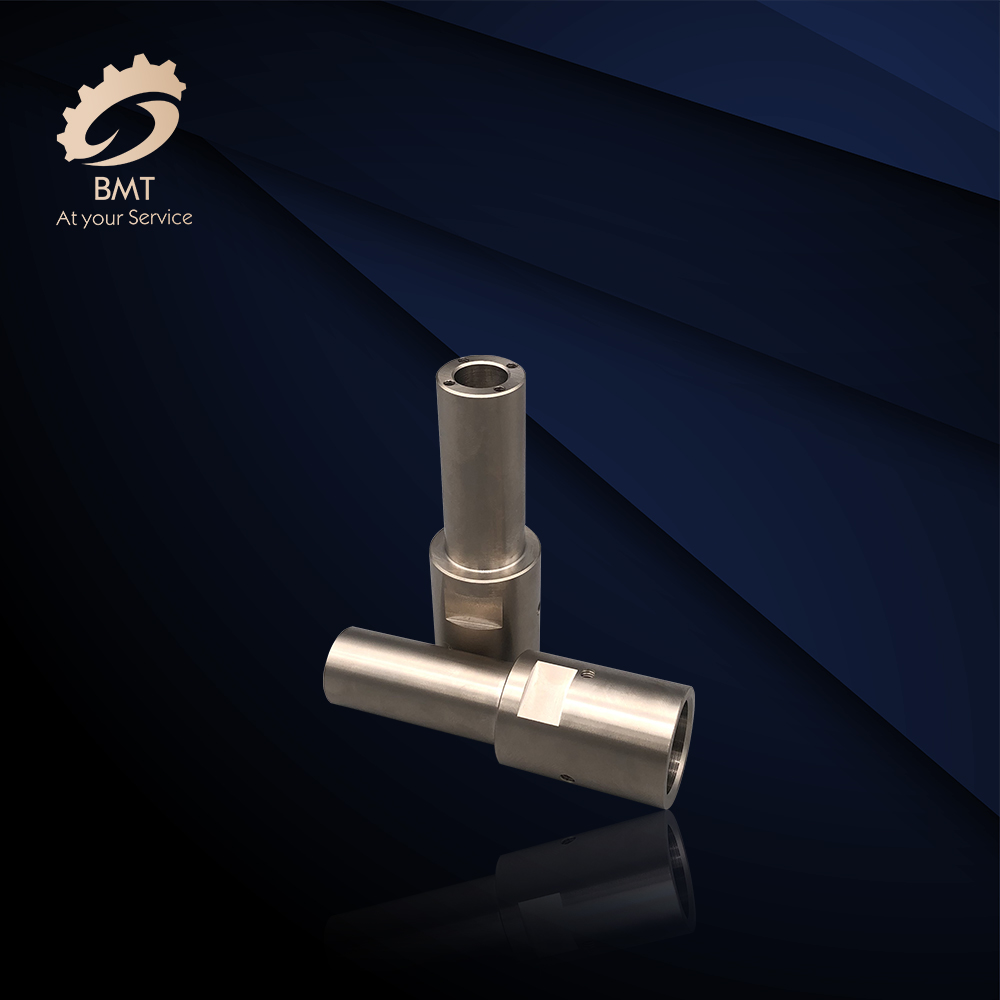

In der CNC-Bearbeitung werden Schaftfräser mit flachem Boden häufig zum Fräsen der Innen- und Außenkonturen von ebenen Teilen und der Fräsebene verwendet. Die empirischen Daten der relevanten Parameter des Werkzeugs lauten wie folgt: Erstens sollte der Radius des Fräsers kleiner sein als der minimale Krümmungsradius Rmin der Innenkonturoberfläche des Teils, im Allgemeinen RD= (0,8-0,9) Rmin . Die zweite ist die Bearbeitungshöhe des Teils H< (1/4-1/6) RD, um sicherzustellen, dass das Messer eine ausreichende Steifigkeit aufweist. Drittens, wenn der Boden der Innennut mit einem Schaftfräser mit flachem Boden gefräst wird, da die beiden Durchgänge des Nutbodens überlappt werden müssen und der Radius der Unterkante des Werkzeugs Re=Rr ist, d. h Der Durchmesser beträgt d=2Re=2(Rr). Bei der Programmierung wird der Werkzeugradius als Re=0,95 (Rr) angenommen.

Für die Bearbeitung einiger dreidimensionaler Profile und Konturen mit variablen Fasenwinkeln werden üblicherweise Kugelfräser, Ringfräser, Trommelfräser, Kegelfräser und Scheibenfräser verwendet. Derzeit verwenden die meisten CNC-Werkzeugmaschinen serialisierte und standardisierte Werkzeuge. Es gibt nationale Normen und serialisierte Modelle für Werkzeughalter und Werkzeugköpfe, wie z. B. maschinengeklemmte Außendrehwerkzeuge mit Wendeplatten und Plandrehwerkzeuge. Für Bearbeitungszentren und automatische Werkzeugwechsler Die verbauten Werkzeugmaschinen und Werkzeughalter sind serialisiert und standardisiert. Beispielsweise lautet der Standardcode des Werkzeugsystems mit konischem Schaft TSG-JT und der Standardcode des Werkzeugsystems mit geradem Schaft lautet DSG-JZ. Darüber hinaus ist es für das ausgewählte Werkzeug vor der Verwendung erforderlich, die Werkzeuggröße genau zu messen, um genaue Daten zu erhalten. Der Bediener gibt diese Daten in das Datensystem ein und schließt den Verarbeitungsprozess durch den Programmaufruf ab, wodurch qualifizierte Werkstücke verarbeitet werden .

Falzwerkzeugpunkt und Werkzeugwechselpunkt

Von welcher Position aus beginnt das Werkzeug, sich in die angegebene Position zu bewegen? Daher muss zu Beginn der Programmausführung die Position bestimmt werden, an der sich das Werkzeug im Werkstückkoordinatensystem zu bewegen beginnt. Diese Position ist der Startpunkt des Werkzeugs relativ zum Werkstück, wenn das Programm ausgeführt wird. Daher wird er Programmstartpunkt oder Startpunkt genannt. Dieser Startpunkt wird im Allgemeinen durch die Werkzeugeinstellung bestimmt, daher wird dieser Punkt auch Werkzeugeinstellungspunkt genannt. Bei der Programmerstellung muss die Lage des Werkzeugeinstellpunktes richtig gewählt werden. Das Prinzip der Werkzeugeinstellpunkteinstellung besteht darin, die numerische Verarbeitung zu erleichtern und die Programmierung zu vereinfachen.

Es lässt sich während der Verarbeitung leicht ausrichten und prüfen; Der verursachte Verarbeitungsfehler ist gering. Der Werkzeugeinstellpunkt kann am bearbeiteten Teil, an der Vorrichtung oder an der Werkzeugmaschine eingestellt werden. Um die Bearbeitungsgenauigkeit des Teils zu verbessern, sollte der Werkzeugeinstellpunkt so weit wie möglich auf der Designreferenz oder Prozessbasis des Teils festgelegt werden. Im tatsächlichen Betrieb der Werkzeugmaschine kann der Werkzeugpositionspunkt des Werkzeugs durch manuelle Werkzeugeinstelloperation auf den Werkzeugeinstellpunkt gelegt werden, d. h. durch das Zusammenfallen des „Werkzeugpositionspunkts“ und des „Werkzeugeinstellpunkts“. Der sogenannte „Werkzeugpositionspunkt“ bezieht sich auf den Positionierungsbezugspunkt des Werkzeugs, und der Werkzeugpositionspunkt des Drehmeißels ist die Werkzeugspitze oder der Mittelpunkt des Werkzeugspitzenbogens.

Der Schaftfräser mit flachem Boden ist der Schnittpunkt der Werkzeugachse und der Unterseite des Werkzeugs; Der Kugelfräser ist das Zentrum der Kugel und der Bohrer ist die Spitze. Bei der manuellen Werkzeugeinstellung ist die Werkzeugeinstellungsgenauigkeit gering und die Effizienz gering. Einige Fabriken verwenden optische Werkzeugeinstellspiegel, Werkzeugeinstellgeräte, automatische Werkzeugeinstellgeräte usw., um die Werkzeugeinstellzeit zu verkürzen und die Werkzeugeinstellgenauigkeit zu verbessern. Wenn das Werkzeug während der Bearbeitung gewechselt werden muss, sollte der Werkzeugwechselpunkt angegeben werden. Der sogenannte „Werkzeugwechselpunkt“ bezieht sich auf die Position des Werkzeughalters, wenn er sich zum Werkzeugwechsel dreht. Der Werkzeugwechselpunkt sollte sich außerhalb des Werkstücks oder der Vorrichtung befinden und das Werkstück und andere Teile sollten während des Werkzeugwechsels nicht berührt werden.

Die Spitze dieser Art von Drehwerkzeug besteht aus linearen Haupt- und Nebenschneidkanten, wie z. B. 900 Innen- und Außendrehwerkzeugen, Drehwerkzeugen für die linke und rechte Stirnseite, Nutdrehwerkzeugen (Schneidwerkzeugen) und verschiedenen Außen- und Innenschneidkanten mit kleine Spitzenfasen. Lochdrehwerkzeug. Die Auswahlmethode für die geometrischen Parameter des spitzen Drehwerkzeugs (hauptsächlich der geometrische Winkel) ist im Wesentlichen die gleiche wie beim gewöhnlichen Drehen, jedoch sollten die Merkmale der CNC-Bearbeitung (wie Bearbeitungsroute, Bearbeitungsinterferenz usw.) umfassend berücksichtigt werden und die Werkzeugspitze selbst sollte als Stärke betrachtet werden.

Bestimmen Sie die Schnittmenge

Bei der NC-Programmierung muss der Programmierer die Schnittmenge jedes Prozesses bestimmen und diese in Form von Anweisungen in das Programm schreiben. Zu den Schnittparametern gehören Spindeldrehzahl, Rückschnittmenge und Vorschubgeschwindigkeit. Für unterschiedliche Bearbeitungsverfahren müssen unterschiedliche Schnittparameter gewählt werden. Das Auswahlprinzip der Schnittmenge besteht darin, die Bearbeitungsgenauigkeit und Oberflächenrauheit der Teile sicherzustellen, die Schneidleistung des Werkzeugs voll auszuschöpfen, eine angemessene Werkzeughaltbarkeit sicherzustellen und die Leistung der Werkzeugmaschine voll auszunutzen, um die Produktivität zu maximieren und Kosten senken.