CNC-Bearbeitungsfehler

Der geometrische Fehler der Vorrichtung besteht darin, das Werkstück dem Werkzeug und der Werkzeugmaschine mit der richtigen Position anzupassen, sodass der geometrische Fehler der Bearbeitungsfehler der Vorrichtung (insbesondere der Positionsfehler) einen großen Einfluss hat.

Zu den Positionierungsfehlern zählen vor allem Datumsfehlkoinzidenzfehler und ungenaue Herstellungsfehler des Positionierungspaars. Bei der Bearbeitung des Werkstücks auf der Werkzeugmaschine ist es erforderlich, eine Reihe von geometrischen Elementen auf dem Werkstück als Positionierungsbezugspunkt für die Bearbeitung auszuwählen. Wenn der ausgewählte Positionierungsbezugspunkt und der Konstruktionsbezugspunkt (der Bezugspunkt, der zum Bestimmen einer Oberflächengröße und -position in der Teilezeichnung verwendet wird) nicht übereinstimmen, wird ein Fehler bei der Abweichung des Bezugspunkts erzeugt. Die Anlagefläche des Werkstücks und das Aufnahmeelement der Vorrichtung bilden zusammen das Aufnahmepaar. Die maximale Positionsschwankung des Werkstücks, die durch die ungenaue Herstellung des Positionierungspaars und den Passspalt zwischen dem Positionierungspaar verursacht wird, wird als ungenauer Herstellungsfehler des Positionierungspaars bezeichnet. Der Herstellungsungenauigkeitsfehler des Positionierungspaares kann nur bei Verwendung der Justiermethode auftreten, nicht jedoch bei der Probeschneidemethode.

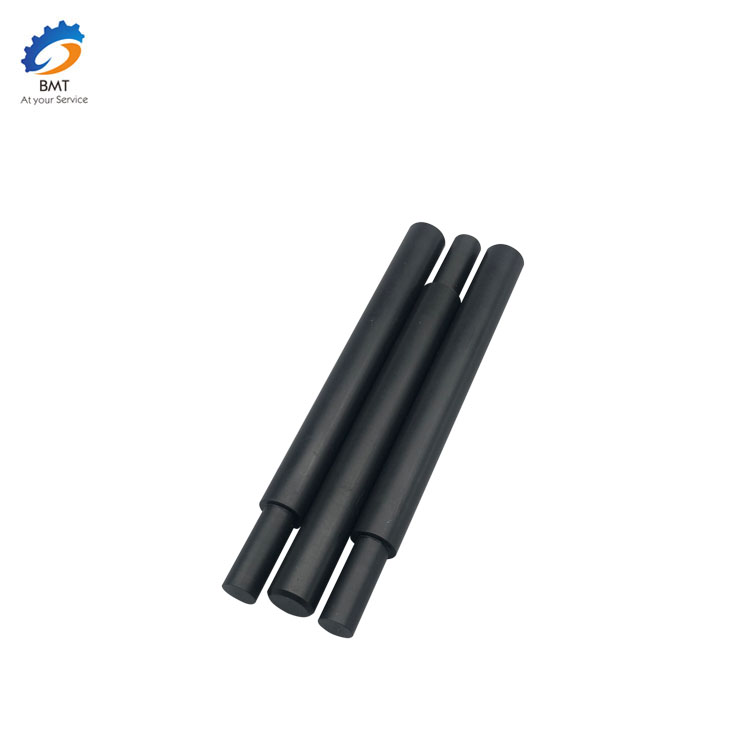

Prozesssystem Verformungsfehler Werkstücksteifigkeit: Prozesssystem Wenn die Werkstücksteifigkeit relativ zur Werkzeugmaschine, zum Werkzeug oder zur Vorrichtung relativ gering ist, wird das Werkstück unter Einwirkung der Schnittkraft aufgrund der durch die Verformung verursachten mangelnden Steifigkeit verformtBearbeitungsfehlerist relativ groß. Werkzeugsteifigkeit: Die Steifigkeit des äußeren kreisförmigen Drehmeißels in der Normalenrichtung (y) der Bearbeitungsfläche ist sehr groß und seine Verformung kann ignoriert werden. Beim Bohren des Innenlochs mit kleinem Durchmesser ist die Steifigkeit der Werkzeugstange sehr gering, und die Kraftverformung der Werkzeugstange hat einen großen Einfluss auf die Bearbeitungsgenauigkeit des Lochs.

Steifigkeit von Werkzeugmaschinenteilen: Werkzeugmaschinenteile bestehen aus vielen Teilen. Bisher gibt es keine geeignete und einfache Berechnungsmethode für die Steifigkeit von Werkzeugmaschinenteilen. Derzeit wird es hauptsächlich durch experimentelle Methoden bestimmt. Zu den Faktoren, die die Steifigkeit von Werkzeugmaschinenteilen beeinflussen, gehören Kontaktverformung der Verbindungsoberfläche, Reibungskraft, Teile mit geringer Steifigkeit und Spiel.

Der geometrische Fehler des Werkzeugs, jedes Werkzeug im Schneidprozess, führt zwangsläufig zu Verschleiß und damit zu einer Änderung der Größe und Form des Werkstücks. Der Einfluss des Werkzeuggeometriefehlers auf den Bearbeitungsfehler variiert je nach Werkzeugart: Bei der Verwendung von Schneidwerkzeugen fester Größe wirkt sich der Herstellungsfehler des Werkzeugs direkt auf die Bearbeitungsgenauigkeit des Werkstücks aus; Bei allgemeinen Werkzeugen (z. B. Drehwerkzeugen) hat der Herstellungsfehler jedoch keinen direkten Einfluss auf den Bearbeitungsfehler.