Verschiedene Arten von Bearbeitungsvorgängen

Bei der Herstellung eines Teils sind verschiedene Bearbeitungsvorgänge und -prozesse erforderlich, um überschüssiges Material zu entfernen. Bei diesen Vorgängen handelt es sich in der Regel um mechanische Vorgänge, bei denen Schneidwerkzeuge, Schleifscheiben und -scheiben usw. zum Einsatz kommen. Bearbeitungsvorgänge können an Fräsrohlingen wie Stangen und Flachteilen oder an Teilen durchgeführt werden, die mit früheren Herstellungsverfahren wie Gießen oder Schweißen hergestellt wurden. Mit den jüngsten Fortschritten in der additiven Fertigung wird die maschinelle Bearbeitung in letzter Zeit als „subtraktiver“ Prozess bezeichnet, um den Materialabtrag zur Herstellung eines fertigen Teils zu beschreiben.

Verschiedene Arten von Bearbeitungsvorgängen

Zwei Hauptbearbeitungsprozesse sind Drehen und Fräsen – nachstehend beschrieben. Andere Prozesse ähneln diesen Prozessen manchmal oder werden mit unabhängigen Geräten durchgeführt. Ein Bohrer kann beispielsweise auf einer Drehmaschine zum Drehen installiert oder in einer Bohrmaschine eingespannt werden. Früher konnte zwischen Drehen, bei dem sich das Teil dreht, und Fräsen, bei dem sich das Werkzeug dreht, unterschieden werden. Mit dem Aufkommen von Bearbeitungszentren und Drehzentren, die in der Lage sind, alle Arbeitsgänge der einzelnen Maschinen in einer einzigen Maschine durchzuführen, hat sich dies etwas verwischt.

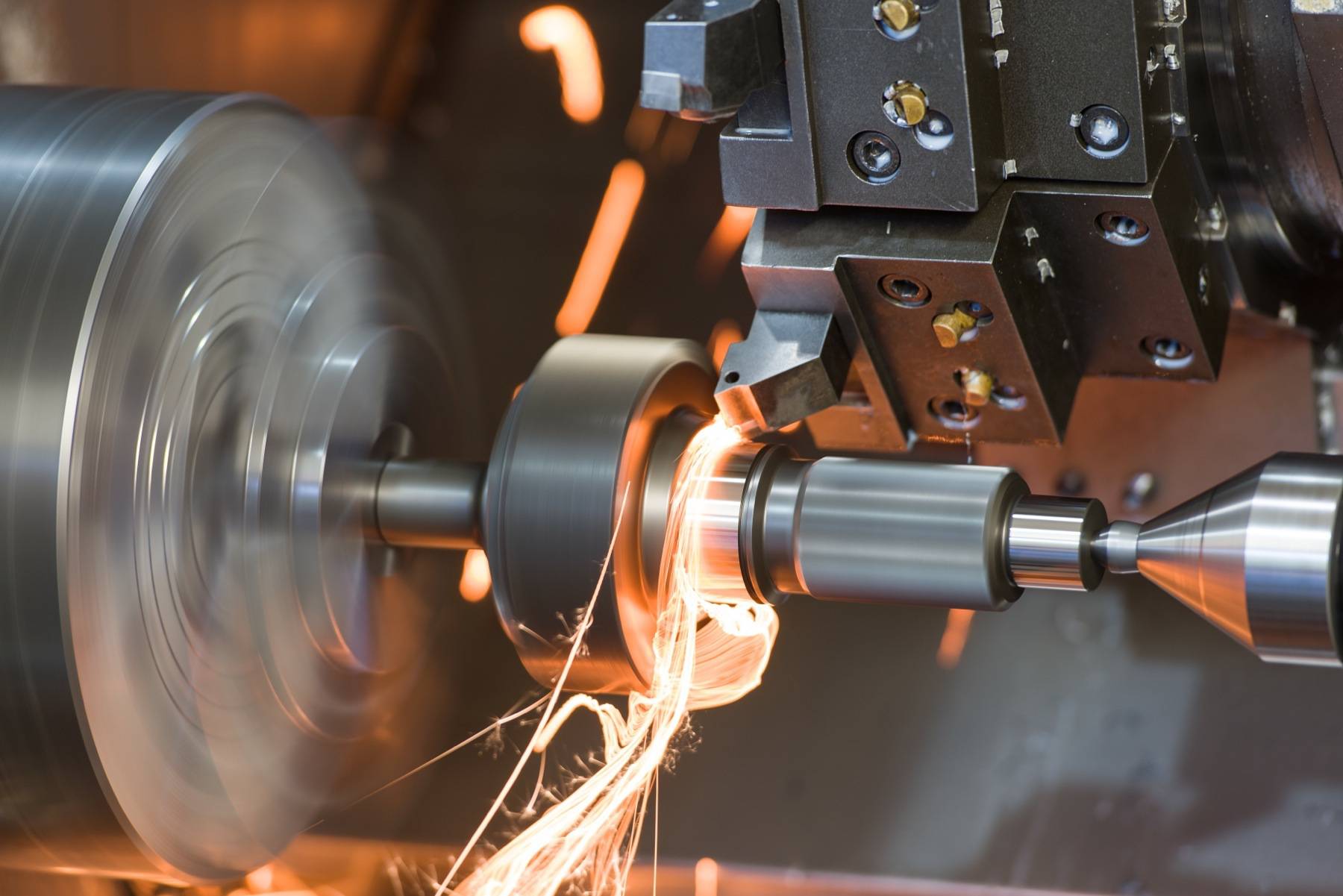

Drehen

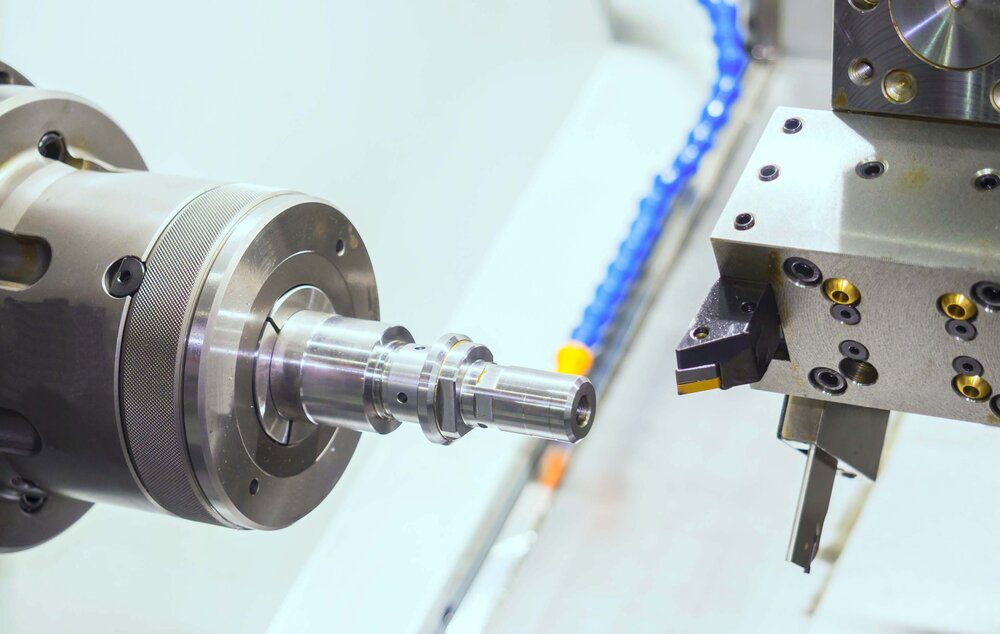

Drehen ist ein Bearbeitungsprozess, der von einer Drehmaschine ausgeführt wird. Die Drehmaschine dreht das Werkstück, während sich die Schneidwerkzeuge darüber bewegen. Die Schneidwerkzeuge arbeiten entlang zweier Bewegungsachsen, um Schnitte mit präziser Tiefe und Breite zu erzeugen. Drehmaschinen sind in zwei verschiedenen Ausführungen erhältlich: der traditionellen manuellen Ausführung und der automatisierten CNC-Ausführung.Der Drehvorgang kann sowohl an der Außenseite als auch an der Innenseite eines Materials durchgeführt werden. Wenn es auf der Innenseite durchgeführt wird, spricht man von „Aufbohren“ – diese Methode wird am häufigsten zur Herstellung von rohrförmigen Bauteilen eingesetzt. Ein weiterer Teil des Drehvorgangs wird „Plandrehen“ genannt und findet statt, wenn das Schneidwerkzeug über das Ende des Werkstücks bewegt wird – Sie wird typischerweise in der ersten und letzten Phase des Drehprozesses durchgeführt. Das Planen ist nur möglich, wenn die Drehmaschine über einen eingebauten Querschlitten verfügt. Es wird verwendet, um auf der Oberfläche eines Gussstücks oder einer Rohteilform einen Bezugspunkt zu erzeugen, der senkrecht zur Rotationsachse verläuft.

Drehmaschinen werden im Allgemeinen in einen von drei verschiedenen Untertypen eingeteilt: Revolverdrehmaschinen, Motordrehmaschinen und Spezialdrehmaschinen. Motordrehmaschinen sind die am häufigsten von Maschinenbauern und Hobbybastlern eingesetzte Bauart. Revolverdrehmaschinen und Spezialdrehmaschinen werden häufiger für Anwendungen eingesetzt, die eine wiederholte Herstellung von Teilen erfordern. Eine Revolverdrehmaschine verfügt über einen Werkzeughalter, der es der Maschine ermöglicht, mehrere Schneidvorgänge nacheinander ohne Eingriff des Bedieners auszuführen. Zu den Sonderdrehmaschinen gehören beispielsweise Scheiben- und Trommeldrehmaschinen, mit denen eine Autowerkstatt die Oberflächen von Bremskomponenten nachbearbeitet.

CNC-Fräsdrehzentren kombinieren Kopf und Reitstock herkömmlicher Drehmaschinen mit zusätzlichen Spindelachsen, um die effiziente Bearbeitung rotationssymmetrischer Teile (z. B. Pumpenlaufräder) in Kombination mit der Fähigkeit des Fräsers zur Herstellung komplexer Merkmale zu ermöglichen. Komplexe Kurven können erzeugt werden, indem das Werkstück um einen Bogen gedreht wird, während sich der Fräser entlang einer separaten Bahn bewegt. Dieser Vorgang wird als 5-Achsen-Bearbeitung bezeichnet.

Bohren/Ausbohren/Reiben

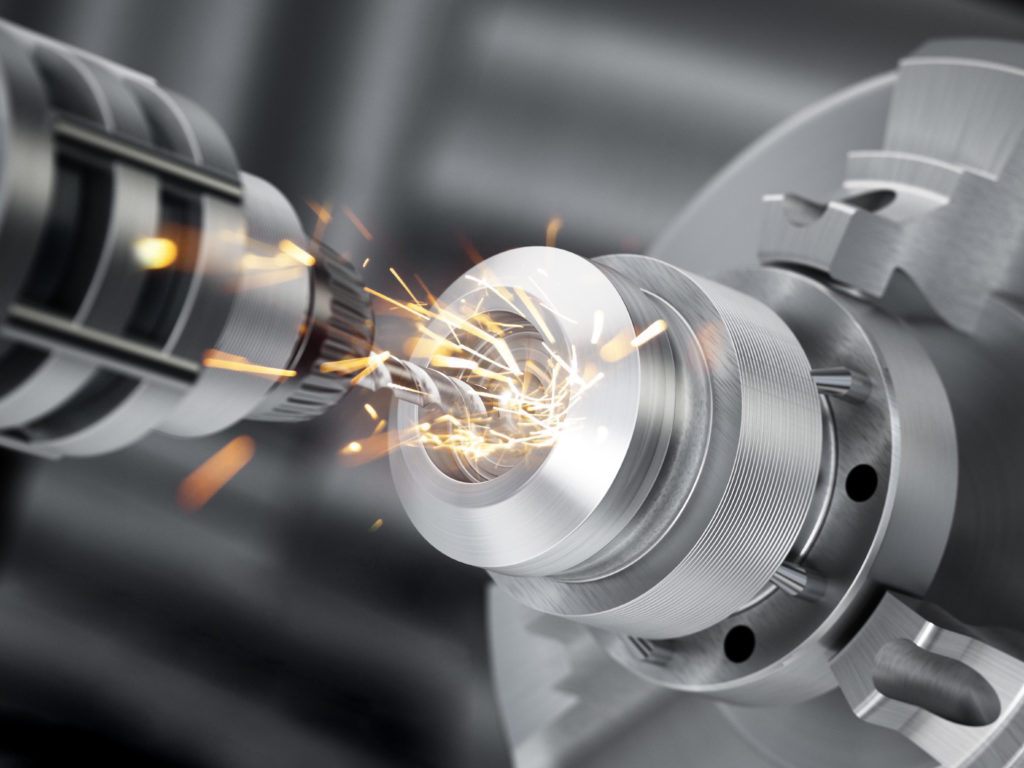

Beim Bohren werden mithilfe von Bohrern zylindrische Löcher in Vollmaterialien erzeugt. Dabei handelt es sich um einen der wichtigsten Bearbeitungsprozesse, da die erzeugten Löcher häufig als Montagehilfe dienen. Oft wird eine Bohrmaschine verwendet, aber auch Bohrer können in Drehmaschinen eingespannt werden. Bei den meisten Fertigungsvorgängen ist das Bohren ein vorläufiger Schritt zur Herstellung fertiger Löcher, die anschließend mit Gewinden, Reiben, Bohren usw. versehen werden, um Gewindelöcher zu erstellen oder Lochabmessungen innerhalb akzeptabler Toleranzen zu bringen. Aufgrund der Flexibilität des Bohrers und seiner Tendenz, den Weg des geringsten Widerstands einzuschlagen, schneiden Bohrer normalerweise Löcher, die größer als ihre Nenngröße sind, und Löcher, die nicht unbedingt gerade oder rund sind. Aus diesem Grund wird beim Bohren in der Regel ein Untermaß angegeben und anschließend folgt ein weiterer Bearbeitungsvorgang, bei dem das Loch auf das fertige Maß gebracht wird.

Obwohl Bohren und Bohren oft verwechselt werden, dient Bohren dazu, die Abmessungen und die Genauigkeit eines Bohrlochs zu verfeinern. Bohrmaschinen gibt es je nach Arbeitsumfang in verschiedenen Ausführungen. Mit einem Vertikalbohrwerk werden sehr große, schwere Gussteile bearbeitet, bei denen sich das Werkstück dreht, während das Bohrwerkzeug stationär gehalten wird. Horizontalbohrwerke und Lehrenbohrer halten das Werkstück stationär und drehen das Schneidwerkzeug. Das Bohren erfolgt auch auf einer Drehmaschine oder in einem Bearbeitungszentrum. Der Bohrfräser verwendet normalerweise eine einzige Spitze, um die Seite des Lochs zu bearbeiten, wodurch das Werkzeug steifer als ein Bohrer agieren kann. Kernlöcher in Gussteilen werden normalerweise durch Bohren fertiggestellt.

Mahlen

Beim Fräsen werden rotierende Fräser zum Materialabtrag verwendet, im Gegensatz zu Drehvorgängen, bei denen sich das Werkzeug nicht dreht. Herkömmliche Fräsmaschinen verfügen über bewegliche Tische, auf denen die Werkstücke montiert werden. Bei diesen Maschinen sind die Schneidwerkzeuge stationär und der Tisch bewegt das Material, damit die gewünschten Schnitte ausgeführt werden können. Andere Arten von Fräsmaschinen verfügen sowohl über Tisch- als auch über Schneidwerkzeuge als bewegliche Werkzeuge.

Zwei Hauptfräsvorgänge sind das Plattenfräsen und das Planfräsen. Beim Plattenfräsen werden mit den Umfangskanten des Fräsers ebene Schnitte über die Oberfläche eines Werkstücks ausgeführt. Keilnuten in Wellen können mit einem ähnlichen Fräser geschnitten werden, der jedoch schmaler als der gewöhnliche Plattenschneider ist. Planfräser verwenden stattdessen das Ende des Fräsers. Für vielfältige Aufgaben stehen spezielle Fräser zur Verfügung, beispielsweise Kugelfräser, mit denen gewölbte Wandtaschen gefräst werden können.

Zu den Vorgängen, die eine Fräsmaschine ausführen kann, gehören Hobeln, Schneiden, Falzen, Fräsen, Senken usw., was die Fräsmaschine zu einem der flexibleren Geräteteile in einer Maschinenwerkstatt macht.

Es gibt vier Arten von Fräsmaschinen – Handfräsmaschinen, Flachfräsmaschinen, Universalfräsmaschinen und Universalfräsmaschinen – und sie verfügen entweder über horizontale Fräser oder über auf einer vertikalen Achse installierte Fräser. Wie erwartet ermöglicht die Universalfräsmaschine sowohl den vertikalen als auch den horizontalen Anbau von Schneidwerkzeugen und ist damit eine der komplexesten und flexibelsten Fräsmaschinen auf dem Markt.

Wie Drehzentren sind Fräsmaschinen weit verbreitet, die in der Lage sind, eine Reihe von Bearbeitungsvorgängen an einem Teil ohne Bedienereingriff durchzuführen und werden oft einfach als vertikale und horizontale Bearbeitungszentren bezeichnet. Sie sind ausnahmslos CNC-basiert.