5 Möglichkeiten zur Verbesserung von Blechteilen

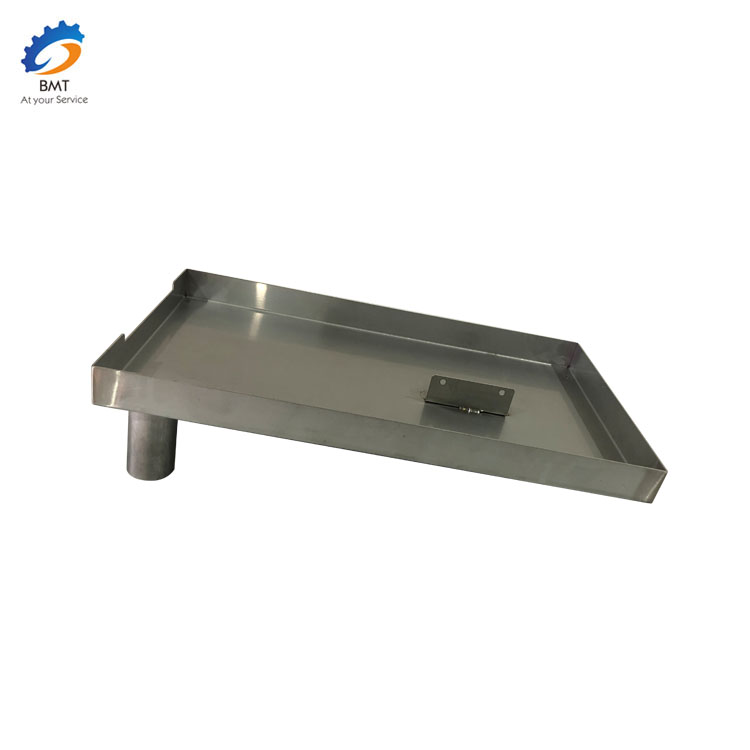

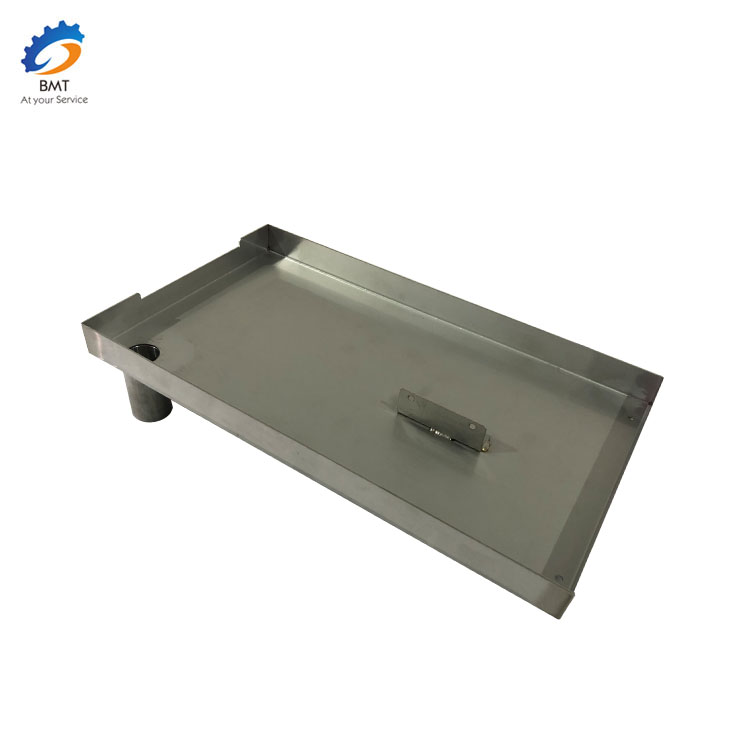

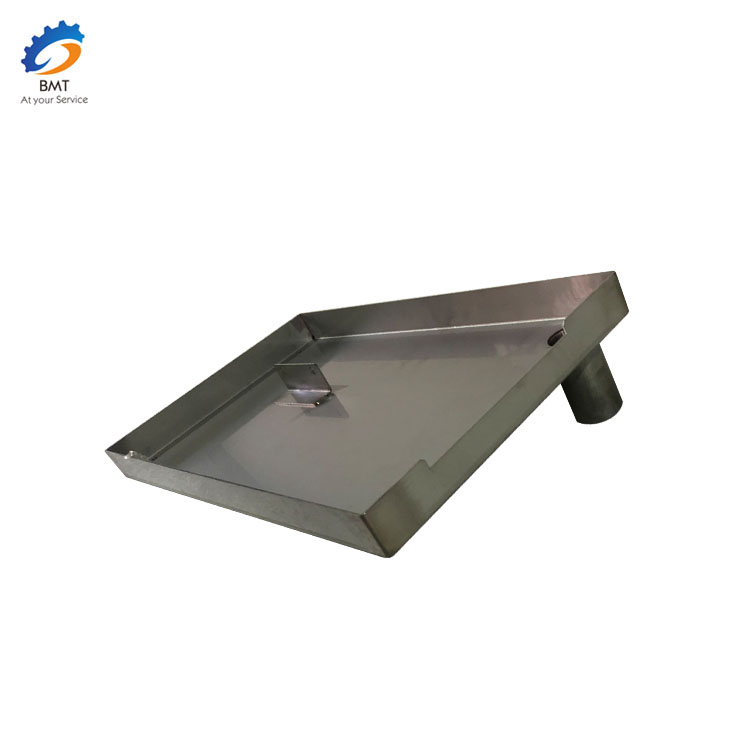

Bei der Blechfertigung handelt es sich um eine praktische Reihe von Herstellungsprozessen, mit denen Teile aus flachen Metallstücken hergestellt werden. Blech gibt es in verschiedenen Materialien und Stärken und kann zur Herstellung von Teilen wie Geräten, Gehäusen, Halterungen, Platten und Chassis usw. verwendet werden.

Im Vergleich zur CNC-Bearbeitung unterliegt die Blechfertigung äußerst strengen Designvorgaben. Für einige Arbeiter, die neu in der Blechbearbeitung sind, ist es vielleicht schwierig. Blech muss auf besondere Weise gebogen und geschnitten werden und ist nur für bestimmte Teile und Produkte geeignet.

Tatsächlich ist es wichtig, vor der Arbeit einige Grundprinzipien der Blechbearbeitung zu erlernen. Mithilfe der Blechbearbeitung können Techniker langlebige, kostengünstige Teile aus verschiedenen Materialien herstellen. Diese Teile können in einer Vielzahl von Branchen eingesetzt werden, von der Luft- und Raumfahrt bis hin zu Haushaltsgeräten.

Die im Herstellungsprozess verwendete Blechdicke liegt normalerweise zwischen 0,006 und 0,25 Zoll, wobei die Abmessungen von den jeweiligen Materialien und der Endverwendung des Teils abhängen.

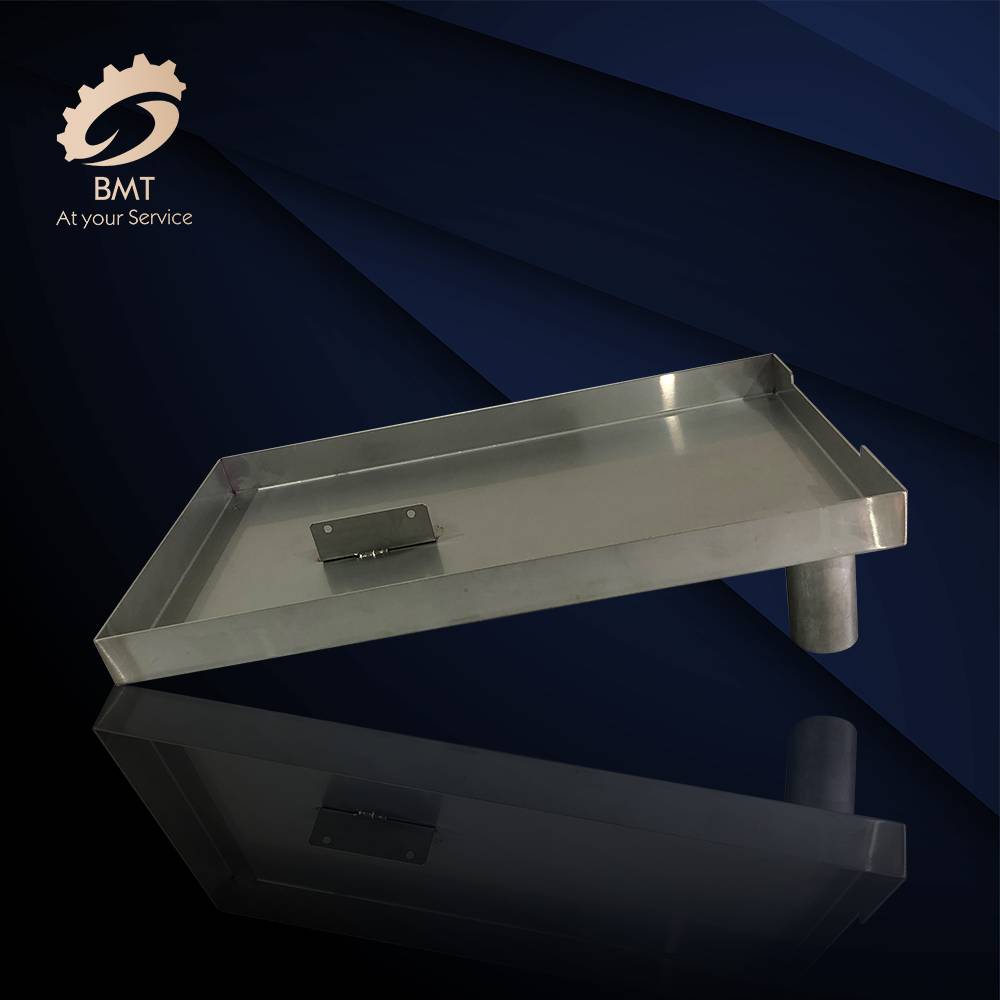

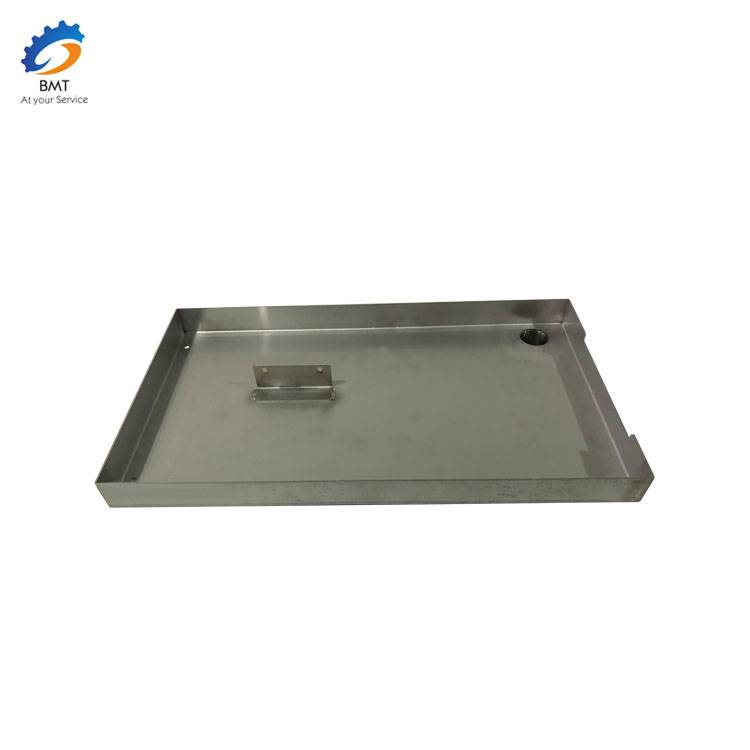

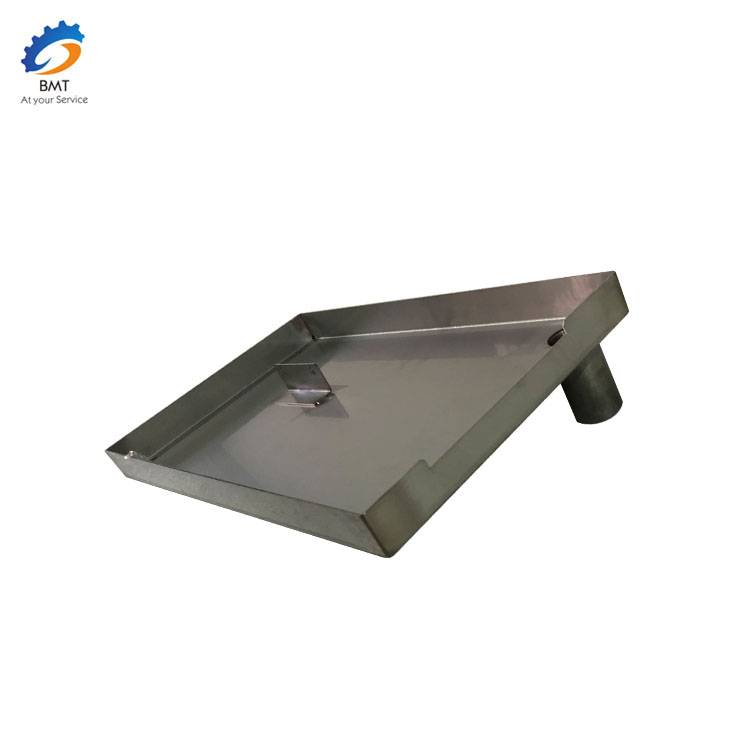

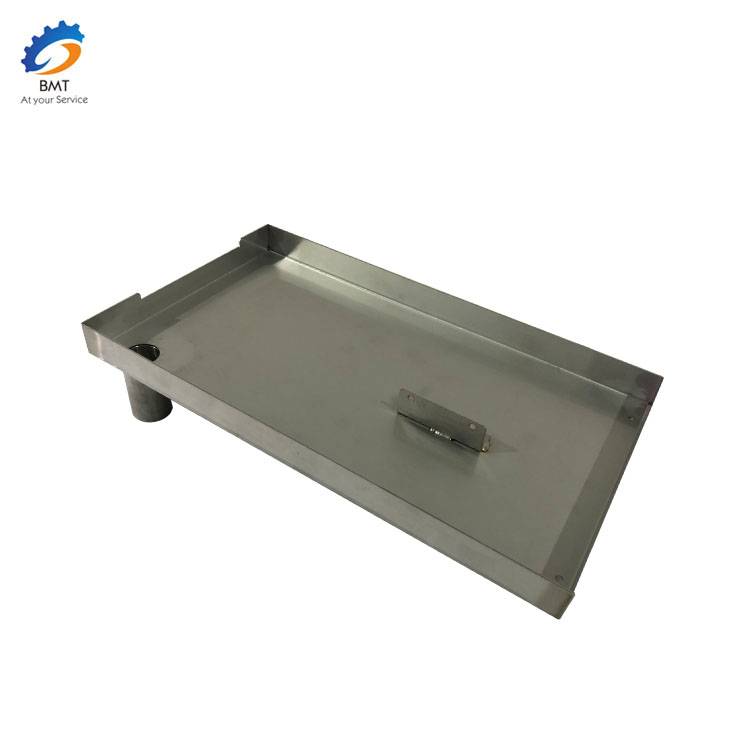

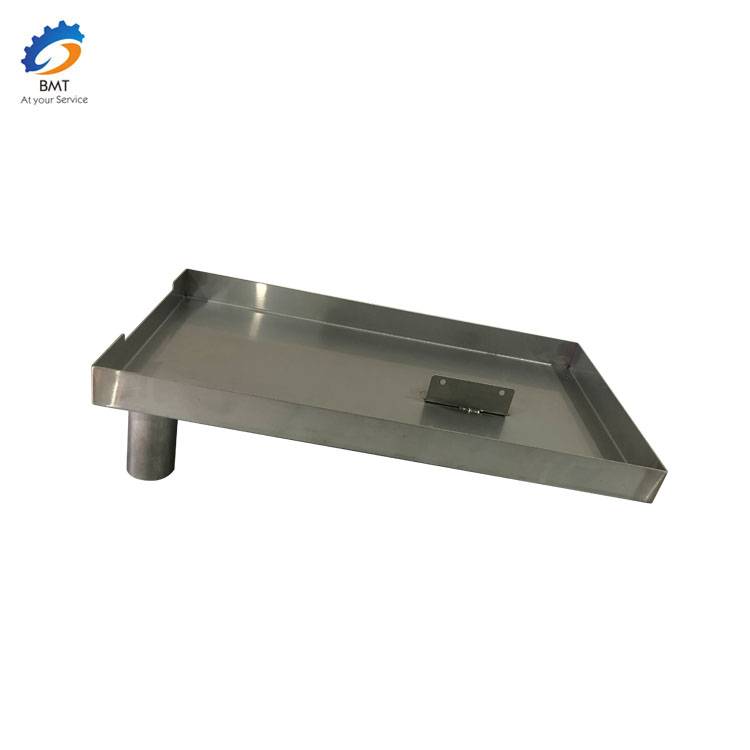

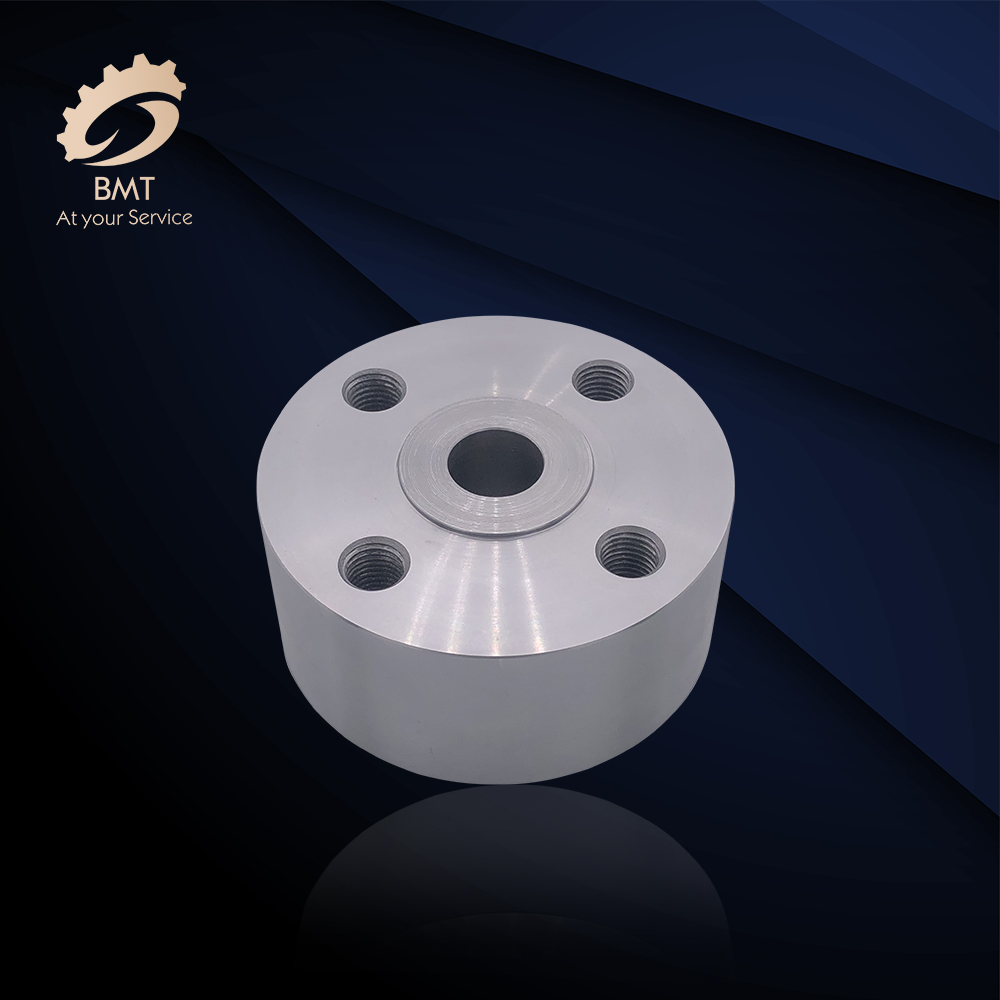

Produktbeschreibung

Unter den verschiedenen Fertigungsverfahren ist die Blechbearbeitung einzigartig. Aus diesem Grund kann der Techniker vielleicht CNC-Bearbeitungsteile oder Formteile entwerfen, aber es ist schwierig, Blechteile zu entwerfen.

Durch die Beachtung der folgenden sechs Tipps können die Konstrukteure Blechteile erstellen, die stabil, einfach zu verarbeiten und bruchsicherer sind.

1. Löcher und Schlitze

Da die Blechfertigung häufig zur Herstellung von Gehäusen, Halterungen und ähnlichen Teilen verwendet wird, sind häufig Löcher und Schlitze für Schrauben, Bolzen oder ineinandergreifende Abschnitte erforderlich. Löcher werden normalerweise mit einem Stempel und einer Matrize erzeugt, die in einer Presse montiert sind, sodass eine präzise kreisförmige Form aus dem Blech geschnitten werden kann. Wenn die Löcher jedoch nicht richtig gemacht werden, kann es zu einer Verformung des Lochs oder sogar zum Bruch des Teils selbst kommen.

Beim Stanzen von Löchern in Blech sind einige wichtige Regeln zu beachten. Löcher sollten 1/8 Zoll von jeder Wand oder Kante entfernt sein und einen Abstand von mindestens dem Sechsfachen der Blechdicke haben. Darüber hinaus sollten die Durchmesser aller Löcher und Schlitze der Blechdicke entsprechen oder diese übertreffen.

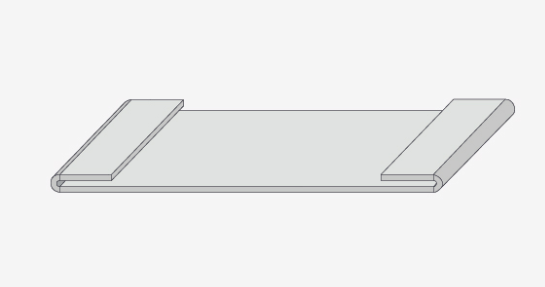

2. Säume

Falzen ist eine gute Möglichkeit, ein Blechteil sicher und funktionsfähig zu machen. Wir formen sowohl offene als auch geschlossene Säume. Die Toleranz eines Saums hängt vom Radius des Saums, der Materialstärke und den Merkmalen in der Nähe des Saums ab. Wir empfehlen, dass der minimale Innendurchmesser der Materialstärke entspricht und eine Saumrücklänge das 6-fache der Materialstärke beträgt.

Beim Anbringen eines Saums an einem Blechteil sollten einige Richtlinien befolgt werden, um eine optimale Leistung zu gewährleisten. Zunächst einmal ist es fast immer besser, geschlossene Säume zu vermeiden. Bei geschlossenen Säumen besteht aufgrund des extremen Biegewinkels die Gefahr, dass das Material beschädigt wird. Daher sind offene Säume vorzuziehen, bei denen zwischen den beiden Seiten des Saums eine Lücke verbleibt.

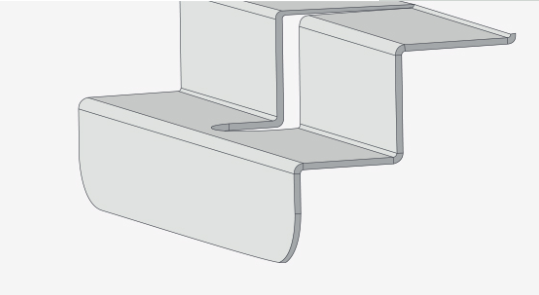

3. Kurven

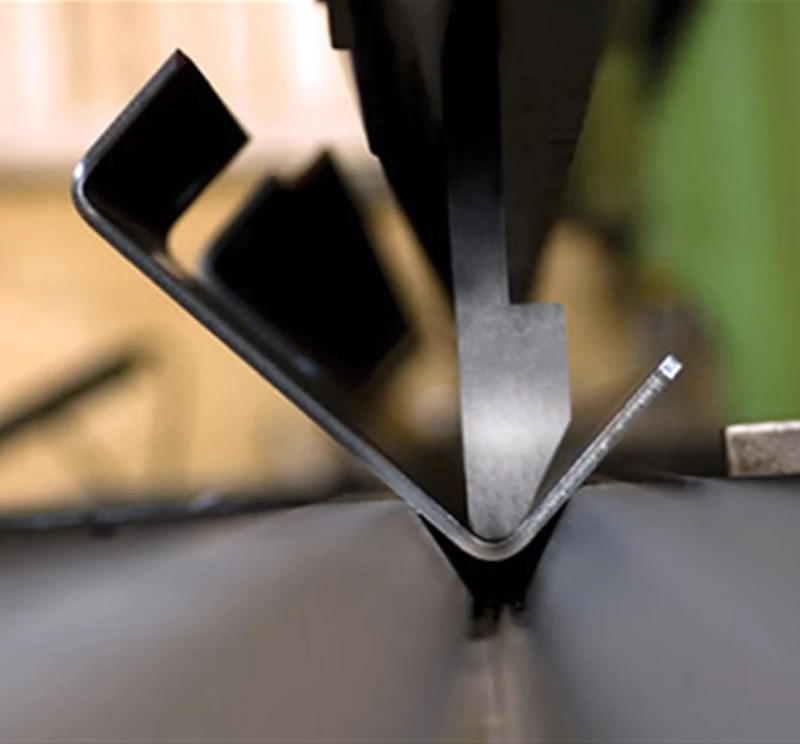

Das Biegen ist einer der wichtigsten Umformprozesse in der Blechbearbeitung. Mithilfe von Geräten wie Bremsen und Maschinenpressen ist die Fabrik in der Lage, Bleche in neue Formen zu bringen. Um eine genaue und gleichmäßige Biegung zu gewährleisten, sollten wir beim Biegen bestimmte Regeln befolgen und die Möglichkeit einer Beschädigung des Materials verringern.

Bei der Konstruktion eines Blechteils mit Biegungen ist zu beachten, dass der innere Biegeradius der Dicke des Blechs entsprechen oder diese übertreffen sollte, um Verformungen zu vermeiden. Es wird empfohlen, in allen Biegungen den gleichen Radius zu verwenden. Die Beibehaltung einheitlicher Biegerichtung und -radien kann zur Kostensenkung beitragen, da das Teil nicht neu ausgerichtet werden muss und die Biegeausrüstung einen identischen Vorgang wiederholen kann.

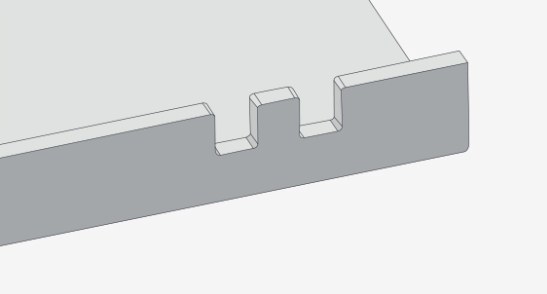

4. Kerben und Laschen

Kerben und Laschen sind die Hauptmerkmale von Blechteilen, die zum Anbringen von Schrauben oder Befestigungselementen oder zum Zusammenstecken mehrerer Teile nützlich sind. Kerben sind kleine Vertiefungen in der Kante eines Teils, während Laschen hervorstehende Merkmale sind. Eine Lasche in einem Blechteil wird häufig so eingearbeitet, dass sie in eine Kerbe eines anderen Teils passt.

Wie bei anderen Blechelementen müssen auch beim Erstellen geeigneter Kerben und Laschen einige Regeln beachtet werden: Kerben müssen mindestens die Dicke des Materials oder 1 mm haben, je nachdem, welcher Wert größer ist, und dürfen nicht länger als das Fünffache seiner Breite sein. Die Laschen müssen mindestens das Zweifache der Materialdicke oder 3,2 mm betragen, je nachdem, welcher Wert größer ist, und dürfen nicht länger als das Fünffache der Breite sein.

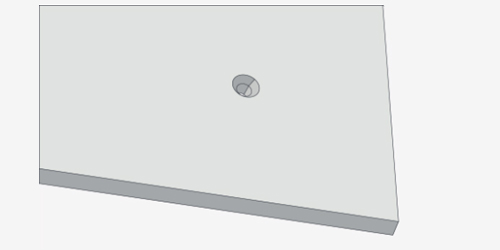

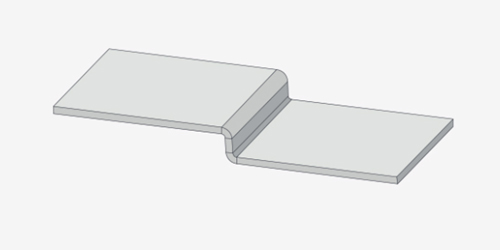

5. Offsets und Senkungen

Senker können durch CNC-Bearbeitung hergestellt oder mit Spezialgeräten geformt werden. Die Toleranzen für den Hauptdurchmesser des geformten Senkers sind sehr streng, da er möglicherweise mit Schrauben oder Befestigungselementen verwendet werden muss. Versätze werden verwendet, um Z-förmige Profile in Blechteilen zu erstellen.

6. Fertigstellung

Abhängig von der Anwendung und dem verwendeten Material können Blechteile durch Perlenstrahlen, Eloxieren, Plattieren, Pulverbeschichten und verschiedene andere Verfahren veredelt werden, entweder aus funktionalen Gründen oder einfach, um das Erscheinungsbild des Teils zu verbessern.