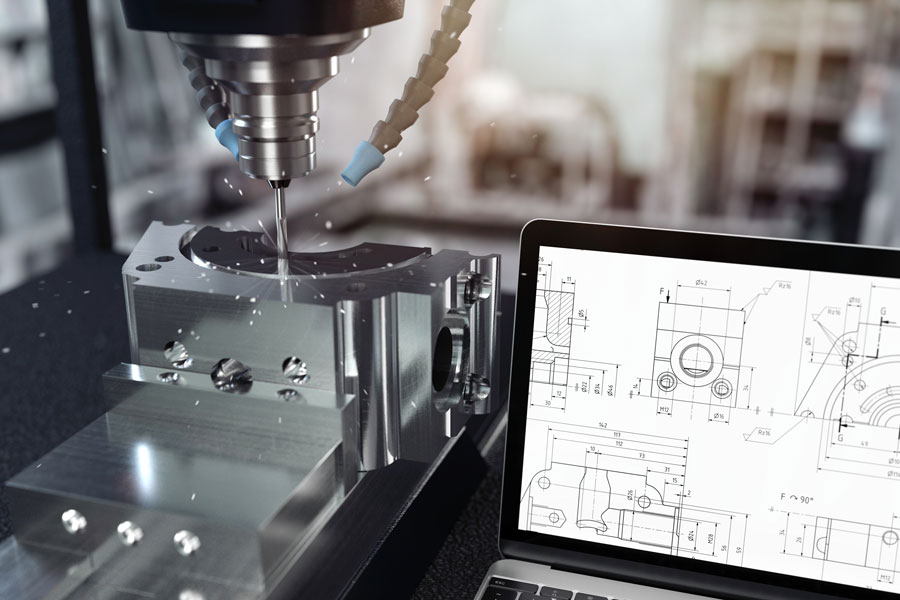

Drahterodierbearbeitung (WEDM)

Drahtschneiden mit elektrischer Entladungist die Abkürzung für Drahtschneiden.Es wurde auf der Grundlage der elektrischen Funkenperforation und Umformbearbeitung entwickelt.

Es hat nicht nur die Anwendung von EDM weiterentwickelt, sondern in einigen Aspekten auch das EDM-Stanzen und -Umformen ersetzt.Heutzutage machen Drahterodiermaschinen den Großteil der Erodiermaschinen aus.

Drahterodierbearbeitung (WEDM), eine Kategorie der elektrischen Verarbeitung, ist das Phänomen und die Ursachen von Korrosionsschäden durch das Ehepaar Lazarinko in der ehemaligen Sowjetunion. Es wurde festgestellt, dass die vorübergehende hohe Temperatur des elektrischen Funkens das lokale Metall schmelzen, oxidieren und korrodieren kann. So schuf und erfand er die Methode der elektrischen Entladungsbearbeitung.

Auch die Drahtschneidemaschine wurde 1960 in der ehemaligen Sowjetunion erfunden und China war das erste Land, das sie in der industriellen Produktion einsetzte.Das grundlegende physikalische Prinzip besteht darin, dass sich freie positive Ionen und Elektronen im Feld ansammeln und schnell einen ionisierten leitfähigen Kanal bilden.In diesem Stadium bildet sich zwischen den Platten ein elektrischer Strom.Dies führt zu zahlreichen Kollisionen zwischen den Partikeln und bildet eine Plasmazone, die schnell auf eine hohe Temperatur von 8.000 bis 12.000 Grad ansteigt und sofort etwas Material auf der Oberfläche der beiden Leiter schmilzt.

Gleichzeitig entsteht durch die Verdampfung der Elektrode und der dielektrischen Flüssigkeit eine Blase, deren Druck regelmäßig ansteigt, bis er sehr hoch ist.Dann wird der Strom unterbrochen, die Temperatur sinkt plötzlich, wodurch die Blase im Inneren explodiert, die entstehende Kraft schleudert das gelöste Material aus dem Krater, und dann kondensiert das korrodierte Material wieder zu kleinen Kugeln in der dielektrischen Flüssigkeit und wird durch das Dielektrikum entladen Flüssigkeit.Durch die Überwachung und Steuerung der NC-Steuerung erfolgt dann die Ausführung des Servomechanismus, so dass das Entladungsphänomen gleichmäßig ist, um zu erreichen, dass das Verarbeitungsmaterial verarbeitet wird, so dass es die erforderliche Größen- und Formgenauigkeit des Produkts erreicht.

Die hin- und hergehende elektrische Hochgeschwindigkeits-Drahtschneide-Entladung kann in hin- und hergehende elektrische Hochgeschwindigkeits-Drahtschneide-Entladung unterteilt werden. Niedriggeschwindigkeits-Einweg-Drahtschneide-Elektroentladung. Niedriggeschwindigkeits-Einweg-Drahtschneide-elektrische Entladung. In der Bearbeitung allgemein als „langsamer Draht“ bekannt ) und vertikale Drahterodiermaschine mit rotierendem Draht.Je nach Form kann der Tisch in einen einspaltigen Kreuztischtyp und einen zweispaltigen Typ (allgemein als Portaltyp bezeichnet) unterteilt werden.